In sostanza, la deposizione fisica da fase vapore (PVD) è un processo basato sul vuoto utilizzato per applicare un rivestimento eccezionalmente sottile ma altamente durevole su una superficie. La tecnica prevede la trasformazione di un materiale sorgente solido in un vapore, che quindi condensa sull'oggetto bersaglio per formare un nuovo strato superficiale ad alte prestazioni. Questa deposizione avviene un atomo o una molecola alla volta, creando un film notevolmente puro, denso e fortemente legato al substrato.

Il rivestimento PVD non è semplicemente uno strato applicato su una superficie; è un processo di ingegneria dei materiali che migliora fondamentalmente le proprietà di un prodotto. Crea una superficie integrata con durezza superiore, resistenza alla corrosione e riduzione dell'usura, tutto all'interno di un film spesso spesso solo pochi micron.

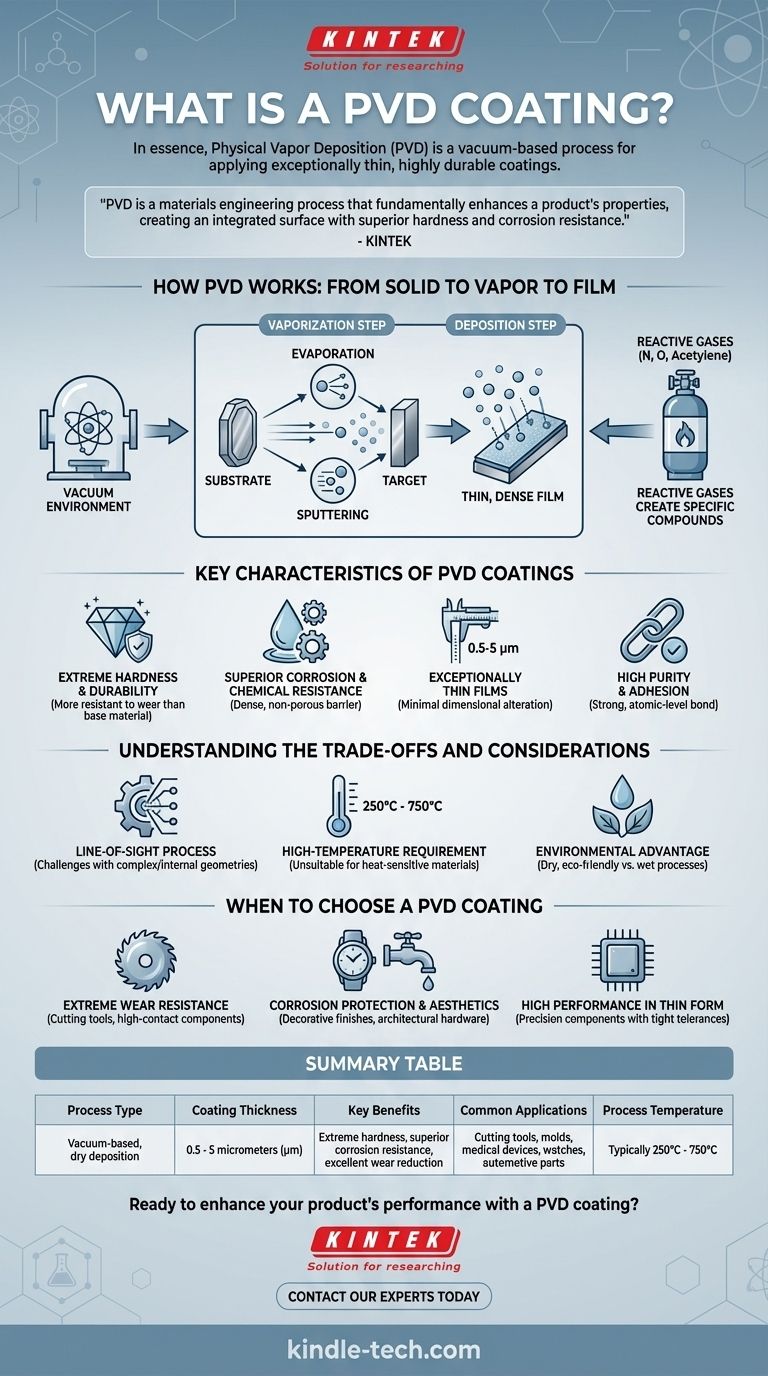

Come funziona il PVD: dal solido al vapore al film

Il processo PVD è una tecnica sofisticata eseguita all'interno di una camera a vuoto per garantire la purezza e la qualità del rivestimento finale. L'intero metodo può essere suddiviso in alcune fasi critiche.

L'ambiente a vuoto

Innanzitutto, l'oggetto da rivestire (il substrato) viene posizionato in una camera a vuoto. L'aria e altri gas vengono aspirati per creare un ambiente ad alto vuoto, fondamentale per prevenire la contaminazione e consentire agli atomi vaporizzati di viaggiare liberamente verso il substrato.

La fase di vaporizzazione

Un materiale sorgente solido, noto come bersaglio, viene convertito in vapore. Questa è la parte "fisica" del PVD ed è tipicamente ottenuta attraverso uno dei due metodi principali:

- Evaporazione: Il materiale bersaglio viene riscaldato fino a quando non evapora, spesso utilizzando un fascio di elettroni o un arco catodico ad alta energia.

- Sputtering: Il bersaglio viene bombardato con ioni energetici (solitamente di un gas inerte come l'argon), che fisicamente staccano atomi dalla superficie del bersaglio.

La fase di deposizione

Gli atomi o le molecole vaporizzate viaggiano attraverso il vuoto e condensano sul substrato. Questo processo costruisce un film sottile, uniforme e altamente denso. Per garantire un forte legame, il substrato viene spesso bombardato con ioni prima che inizi la deposizione, creando una superficie atomica pulita a cui il rivestimento può aderire.

Il ruolo dei gas reattivi

Per creare composti di rivestimento specifici, possono essere introdotti nella camera gas reattivi come azoto, ossigeno o acetilene. Questi gas reagiscono con gli atomi metallici vaporizzati per formare composti ceramici (come il Nitruro di Titanio) sul substrato, consentendo un controllo preciso sulle proprietà finali del rivestimento come durezza, colore e lubrificità.

Caratteristiche chiave dei rivestimenti PVD

La natura atomica del processo PVD si traduce in rivestimenti con caratteristiche distinte e altamente desiderabili che li distinguono dai metodi tradizionali come l'elettrodeposizione o la verniciatura.

Durezza e durata estreme

I rivestimenti PVD sono spesso significativamente più duri e più resistenti all'usura del materiale di base che rivestono. Ciò li rende ideali per prolungare la vita di utensili da taglio, stampi e altri componenti soggetti ad alto attrito e abrasione.

Superiore resistenza alla corrosione e agli agenti chimici

Il film depositato è estremamente denso e non poroso, creando una barriera efficace che protegge il substrato sottostante dall'ossidazione e dagli attacchi chimici. Questo è un vantaggio importante per i prodotti utilizzati in ambienti difficili.

Film eccezionalmente sottili

I rivestimenti PVD sono incredibilmente sottili, tipicamente nell'intervallo da 0,5 a 5 micrometri (μm). Ciò significa che possono migliorare le proprietà superficiali di una parte senza alterarne significativamente le dimensioni, rendendo il processo adatto a componenti di precisione con tolleranze ristrette.

Elevata purezza e adesione

Poiché il processo avviene sottovuoto, il film risultante è di altissima purezza. Il bombardamento ionico che precede e talvolta accompagna il processo di rivestimento crea un legame eccezionalmente forte, a livello atomico tra il rivestimento e il substrato, prevenendo scheggiature o sfaldamenti.

Comprendere i compromessi e le considerazioni

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi requisiti operativi è fondamentale per applicarlo correttamente.

Processo a linea di vista

Il PVD è una tecnica "a linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Rivestire geometrie complesse, non visibili o interne può essere difficile e potrebbe richiedere attrezzature rotanti sofisticate per garantire una copertura uniforme.

Requisito di alta temperatura

La maggior parte dei processi PVD opera a temperature elevate, spesso tra 250°C e 750°C (480°F e 1380°F). Questo calore elevato è necessario per promuovere una buona adesione e densità del film, ma rende il processo inadatto per materiali sensibili alla temperatura come alcune plastiche o leghe a basso punto di fusione.

Il vantaggio ambientale

Rispetto ai processi a umido tradizionali come l'elettrodeposizione, che coinvolgono sostanze chimiche pericolose e producono rifiuti tossici, il PVD è un processo a secco ed ecologico. Questo è diventato un vantaggio significativo nella produzione moderna.

Quando scegliere un rivestimento PVD

La decisione di utilizzare il PVD dovrebbe essere guidata dagli obiettivi di prestazione specifici per il tuo prodotto.

- Se la tua attenzione principale è la resistenza estrema all'usura e la longevità: Il PVD fornisce una durezza superficiale che estende significativamente la vita di utensili da taglio, matrici e componenti ad alto contatto.

- Se la tua attenzione principale è la protezione dalla corrosione con controllo estetico: Il PVD offre una barriera superiore contro gli attacchi ambientali fornendo al contempo una vasta gamma di finiture decorative e durevoli per orologi, rubinetti o ferramenta architettonica.

- Se la tua attenzione principale è l'alto rendimento in un fattore di forma sottile: Il PVD è ideale per componenti di precisione in cui le tolleranze dimensionali sono critiche, poiché il rivestimento aggiunge uno spessore minimo massimizzando al contempo le proprietà superficiali.

Comprendendo i suoi principi, puoi sfruttare il PVD non solo come finitura, ma come strumento strategico per migliorare le prestazioni dei materiali.

Tabella riassuntiva:

| Caratteristica chiave | Descrizione |

|---|---|

| Tipo di processo | Deposizione a secco basata sul vuoto |

| Spessore del rivestimento | 0,5 - 5 micrometri (µm) |

| Vantaggi principali | Durezza estrema, resistenza alla corrosione superiore, eccellente riduzione dell'usura |

| Applicazioni comuni | Utensili da taglio, stampi, dispositivi medici, orologi, parti automobilistiche |

| Temperatura del processo | Tipicamente 250°C - 750°C (480°F - 1380°F) |

Pronto a migliorare le prestazioni del tuo prodotto con un rivestimento PVD?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per la scienza dei materiali e l'ingegneria delle superfici. La nostra esperienza può aiutarti a determinare se il PVD è la soluzione giusta per la tua applicazione, sia che tu stia sviluppando utensili ad alta usura, componenti resistenti alla corrosione o beni di consumo di precisione.

Contatta oggi i nostri esperti per discutere come un rivestimento PVD può fornire la durata e le prestazioni richieste dal tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata da plasma a radiofrequenza

- Forno tubolare Slide PECVD con gassificatore liquido Macchina PECVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sterilizzatore spaziale a perossido di idrogeno

- Barca per l'evaporazione di molibdeno/tungsteno/tantalio - forma speciale

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è la deposizione chimica da fase vapore assistita da plasma? Una soluzione di rivestimento a film sottile a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i diversi tipi di sorgenti di plasma? Una guida alle tecnologie DC, RF e a microonde