Un forno a muffola viene utilizzato per "bruciare" in un senso altamente controllato e scientifico, non per una semplice combustione. Questo processo è più accuratamente chiamato incenerimento (o calcinazione), dove un campione viene riscaldato ad alta temperatura per bruciare tutti i suoi componenti organici, lasciando solo il residuo inorganico non combustibile. Questa è una tecnica analitica comune utilizzata in vari settori per determinare la composizione dei materiali.

Un forno a muffola non serve per dare fuoco alle cose, ma per trasformarle con precisione tramite il calore. La sua funzione principale è riscaldare i materiali a temperature estreme in una camera isolata, il che previene la contaminazione e garantisce un calore uniforme. Ciò consente processi che vanno ben oltre la semplice combustione, inclusa l'alterazione delle strutture chimiche e il rafforzamento dei metalli.

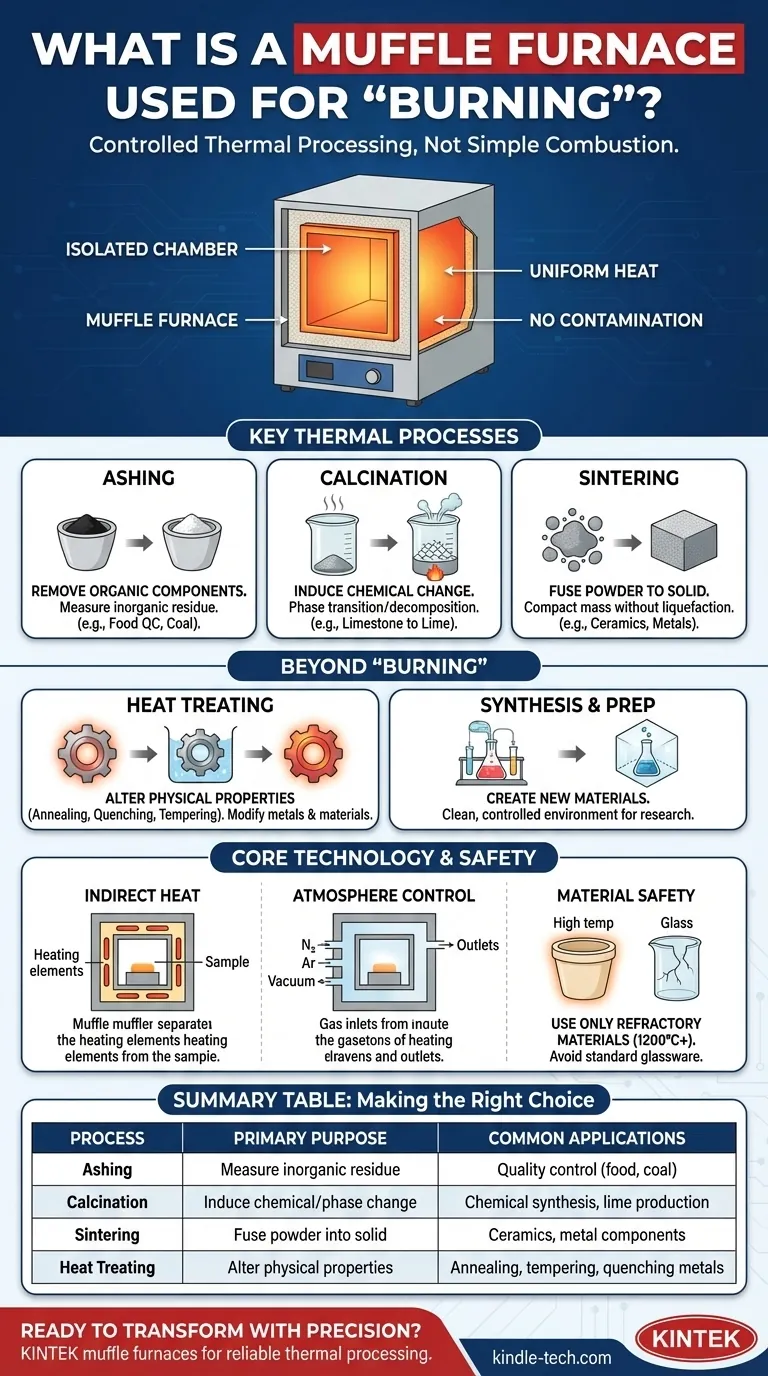

I processi termici chiave coinvolti

Quando parliamo di "bruciare" in un forno a muffola, ci riferiamo tipicamente a uno dei diversi processi specifici ad alta temperatura. Ciascuno ha uno scopo distinto.

Incenerimento (Ashing): Per determinare il contenuto inorganico

L'incenerimento (Ashing) è la risposta più diretta alla domanda "bruciare". È un processo di decomposizione termica che rimuove completamente le sostanze volatili e organiche da un campione.

L'obiettivo è misurare accuratamente il peso del materiale inorganico rimanente, o ceneri. Questo è un passaggio critico nel controllo qualità e nell'analisi per carbone, campioni ambientali e prodotti alimentari.

Calcinazione: Per indurre un cambiamento chimico

La calcinazione comporta il riscaldamento di un materiale solido ad alta temperatura per causare una transizione di fase o una decomposizione termica.

A differenza dell'incenerimento, l'obiettivo non è solo bruciare il materiale, ma cambiarne lo stato chimico. Un esempio comune è il riscaldamento del calcare (carbonato di calcio) per produrre calce (ossido di calcio) per uso industriale.

Sinterizzazione: Per fondere i materiali insieme

La sinterizzazione utilizza il calore per compattare e formare una massa solida di materiale da una polvere senza fonderla fino al punto di liquefazione.

Questo processo è fondamentale nella creazione di parti ceramiche, nella fabbricazione di componenti metallici e nella ricerca sulla scienza dei materiali. Il forno fornisce l'ambiente stabile e ad alta temperatura necessario affinché le particelle si leghino insieme.

Oltre il "bruciare": il forno come strumento di trasformazione

L'utilità di un forno a muffola si estende ben oltre la decomposizione. È una pietra angolare per la modifica e la sintesi dei materiali.

Trattamento termico di metalli e materiali

Il forno fornisce il controllo preciso della temperatura necessario per i processi metallurgici che alterano le proprietà fisiche dei metalli. Questi includono:

- Ricottura: Riscaldamento e successivo lento raffreddamento per rendere un metallo meno fragile e più lavorabile.

- Tempra: Raffreddamento rapido di un metallo dopo il riscaldamento per aumentarne la durezza.

- Rinvenimento: Riscaldamento di un metallo temprato a una temperatura inferiore per ridurne la fragilità mantenendo la durezza.

Questi stessi principi si applicano alla lavorazione di ceramiche, vetro e persino semiconduttori.

Sintesi e preparazione dei campioni

Nella ricerca scientifica e farmaceutica, un forno a muffola viene utilizzato per sintetizzare nuovi materiali o preparare campioni per ulteriori analisi.

L'ambiente pulito e controllato assicura che i risultati siano dovuti al processo previsto, non a contaminazioni esterne. Questo è vitale per i test sui farmaci e lo sviluppo di nuovi composti chimici.

Comprendere i compromessi e la tecnologia di base

Il valore di un forno a muffola risiede nel suo design, ma quel design comporta considerazioni specifiche.

Il principio del calore indiretto

La caratteristica distintiva di un forno a muffola è la "muffola", una camera isolante che separa il materiale da riscaldare dagli elementi riscaldanti.

Questo riscaldamento indiretto è cruciale. Previene la contaminazione dai sottoprodotti della combustione o dagli elementi stessi e fornisce una temperatura altamente uniforme, garantendo risultati coerenti e ripetibili.

Il controllo dell'atmosfera è una variabile chiave

I forni a muffola di base operano riscaldando un campione in presenza di aria ambiente. Questo è sufficiente per semplici incenerimenti o calcinazioni.

Tuttavia, i modelli più avanzati consentono il controllo dell'atmosfera. Ciò significa che la camera può essere riempita con un gas specifico (come azoto o argon) o mantenuta sotto vuoto. Questo è essenziale per i processi in cui le reazioni con l'ossigeno devono essere prevenute.

Limitazioni di materiale e sicurezza

I forni a muffola raggiungono temperature estremamente elevate, spesso superiori a 1200°C (2192°F).

Solo materiali refrattari da laboratorio, come specifici tipi di ceramica o crogioli metallici ad alta temperatura, possono essere collocati in sicurezza all'interno. L'uso di vetreria o plastica standard comporterebbe un guasto immediato e potenziali danni al forno.

Fare la scelta giusta per il tuo obiettivo

Il termine "bruciare" in un forno a muffola può significare molte cose. Il processo specifico di cui hai bisogno dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è determinare la composizione di un campione: Stai eseguendo l'incenerimento (ashing) per misurare con precisione il residuo inorganico.

- Se il tuo obiettivo principale è cambiare la struttura chimica di un materiale: Hai bisogno della calcinazione per indurre la decomposizione termica o un cambiamento di fase.

- Se il tuo obiettivo principale è migliorare le proprietà fisiche di un metallo: Utilizzerai processi di trattamento termico come la ricottura o il rinvenimento.

- Se il tuo obiettivo principale è creare un oggetto solido da polvere: Il processo richiesto è la sinterizzazione, comune in ceramica e metallurgia.

In definitiva, un forno a muffola ti dà il potere di trasformare i materiali con calore preciso e controllato.

Tabella riassuntiva:

| Processo | Scopo primario | Applicazioni comuni |

|---|---|---|

| Incenerimento (Ashing) | Bruciare materiale organico per misurare il residuo inorganico | Controllo qualità per alimenti, carbone, campioni ambientali |

| Calcinazione | Indurre decomposizione termica o cambiamento di fase | Produzione di calce da calcare, sintesi chimica |

| Sinterizzazione | Fondere particelle di polvere in una massa solida | Fabbricazione di ceramiche, componenti metallici |

| Trattamento termico | Alterare le proprietà fisiche dei metalli | Ricottura, rinvenimento e tempra dei metalli |

Pronto a trasformare i tuoi materiali con precisione? Un forno a muffola KINTEK fornisce l'ambiente controllato ad alta temperatura essenziale per un preciso incenerimento, calcinazione, sinterizzazione e trattamento termico. Le nostre apparecchiature da laboratorio sono progettate per affidabilità e ripetibilità, garantendo il successo dei tuoi processi analitici e di sintesi. Contattaci oggi stesso per trovare la soluzione perfetta per le esigenze di elaborazione termica del tuo laboratorio. Contattaci tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il significato tecnico del trattamento termico a 1350°C in un forno a scatola ad alta temperatura per LAGP? Scoprilo!

- Perché è necessaria una muffola ad alte prestazioni per la calcinazione di NaTaO3 drogato con La? Garantire una sintesi cristallina precisa

- Qual è la funzione critica di un forno ad alta temperatura nella preparazione delle spazzole di carbonio per MEC? Ottimizzare la superficie della bio-anodo

- Qual è il ruolo di un forno a controllo di temperatura ad alta stabilità per la lega 690TT? Padronanza della stabilità microstrutturale

- Quale componente nutritivo viene misurato dal contenuto di ceneri? La chiave per l'analisi minerale totale

- Quali condizioni sperimentali critiche fornisce un forno a muffola ad alta temperatura? Garantire precisione di ossidazione a 950 °C

- Quale tipo di materiale viene utilizzato per la protezione dal surriscaldamento in una fornace a muffola? Spiegazione di un sistema di sicurezza a doppio strato

- Qual è il ruolo di un forno di essiccazione a temperatura costante nella preparazione di adsorbenti di carbonio protonato?