In sostanza, un forno a grafite è un forno specializzato ad alta temperatura che utilizza la grafite per i suoi componenti interni primari, inclusi gli elementi riscaldanti e la camera isolante. Questa "zona calda" interamente in grafite consente al forno di raggiungere temperature estreme, spesso fino a 3000°C, all'interno di un'atmosfera altamente controllata di vuoto o gas inerte. Questo design unico lo rende indispensabile per la lavorazione di materiali avanzati e la ricerca scientifica.

La decisione di utilizzare la grafite non è solo una scelta di materiale; è un principio di progettazione strategico. Consente un'eccezionale uniformità di temperatura e un riscaldamento rapido in un ambiente puro e non ossidante che è semplicemente irraggiungibile con i forni convenzionali con elementi metallici.

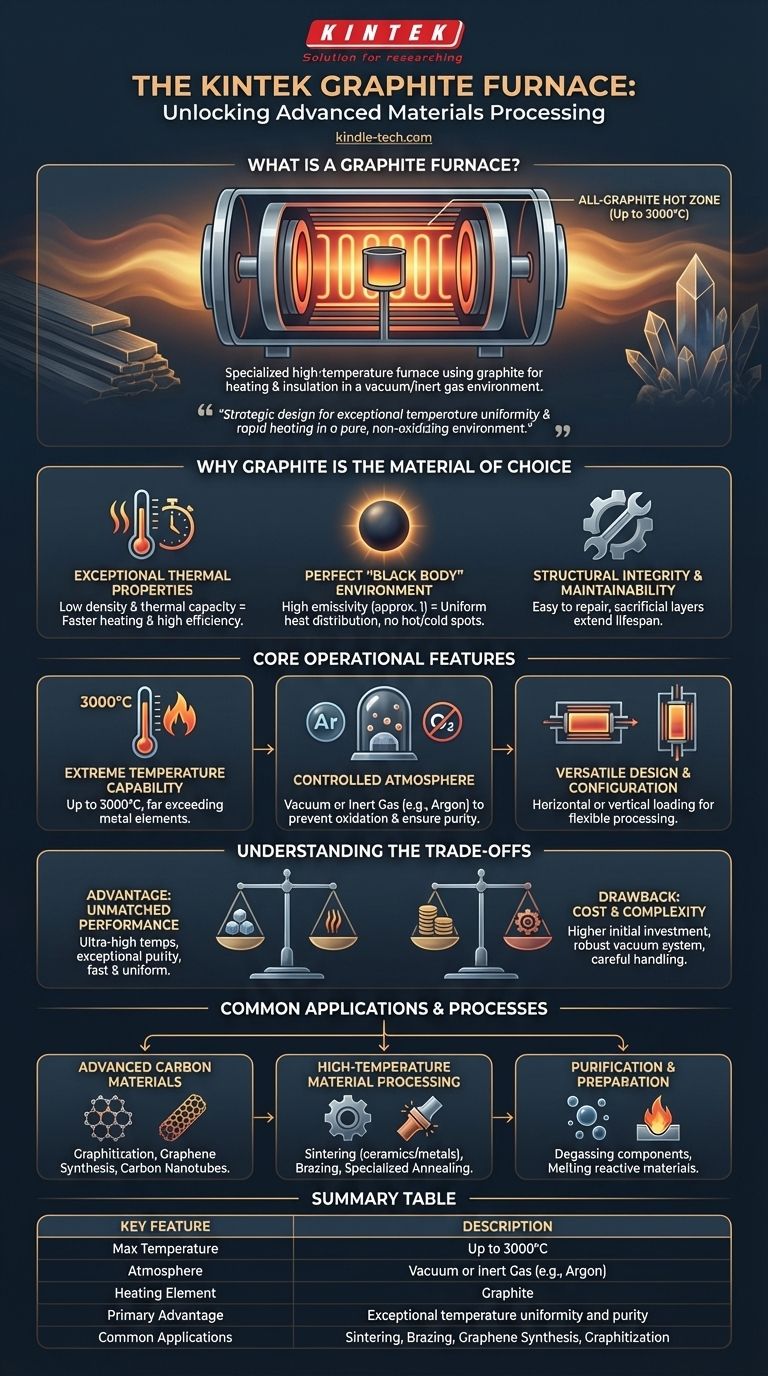

Perché la grafite è il materiale di scelta

Le prestazioni di un forno a grafite derivano direttamente dalle proprietà uniche della grafite stessa. Viene scelta per il suo comportamento superiore a temperature estreme.

Eccezionali proprietà termiche

La grafite ha una bassa densità e una modesta capacità termica. Ciò significa che richiede meno energia per riscaldarsi e può raggiungere la sua temperatura target molto rapidamente. Questo si traduce in cicli di lavorazione più veloci e una maggiore efficienza operativa rispetto ai forni che utilizzano componenti metallici più densi.

Creazione di un ambiente "corpo nero" perfetto

La grafite ha un'emissività di quasi 1, rendendola un "corpo nero" quasi perfetto. In termini semplici, irradia energia termica con eccezionale uniformità. Ciò garantisce che il calore all'interno del forno sia distribuito uniformemente, eliminando punti caldi e freddi e fornendo risultati altamente coerenti su tutto il pezzo in lavorazione.

Integrità strutturale e manutenibilità

Nonostante la sua funzione ad alta temperatura, una zona calda in grafite è relativamente facile da riparare. Inoltre, la camera può essere rivestita con strati sacrificali di grafite, che possono essere sostituiti periodicamente per proteggere la struttura centrale ed estendere la vita operativa del forno.

Caratteristiche operative principali

Un forno a grafite non è solo una scatola che si riscalda; è un sistema controllato con precisione progettato per compiti specifici e impegnativi.

Capacità di temperatura estrema

La caratteristica distintiva è la sua capacità di operare a temperature fino a 3000°C. Questo supera di gran lunga i limiti dei forni che si affidano a elementi riscaldanti metallici, che si scioglierebbero o si degraderebbero a tali temperature.

Atmosfera controllata (vuoto e gas inerte)

Questi forni operano sotto vuoto o sono riempiti con un gas inerte come l'argon. Questo è fondamentale perché rimuove l'ossigeno, che causerebbe la rapida ossidazione e combustione dei componenti in grafite e del materiale in lavorazione ad alte temperature. Il risultato è un ambiente privo di fumo e ultra-puro.

Design e configurazione versatili

La maggior parte dei forni a grafite presenta una camera a vuoto cilindrica a doppia parete in acciaio inossidabile. Sono spesso progettati per essere caricati e azionati in orientamento orizzontale o verticale, offrendo flessibilità per adattarsi a diversi processi e geometrie dei pezzi.

Comprendere i compromessi

Sebbene potenti, i forni a grafite sono uno strumento specializzato. Comprendere i loro limiti è fondamentale per prendere una decisione di investimento oculata.

Il vantaggio: prestazioni ineguagliabili

Per processi che richiedono temperature ultra-elevate, purezza eccezionale e riscaldamento rapido e uniforme, il forno a grafite è una classe a sé stante. Consente la creazione e la lavorazione di materiali impossibili da gestire in altri tipi di forni.

Lo svantaggio: costi e complessità

Questa performance ha un costo. I forni a grafite hanno un investimento iniziale più elevato rispetto ai forni convenzionali. Richiedono anche un robusto sistema di vuoto e un'attenta gestione di grandi guarnizioni a tenuta di vuoto, il che aumenta la loro complessità operativa e i requisiti di manutenzione.

Applicazioni e processi comuni

Le capacità uniche dei forni a grafite li rendono essenziali per una serie di applicazioni industriali e di ricerca di alto valore.

Materiali avanzati a base di carbonio

Questi forni sono centrali per la produzione di materiali di nuova generazione. Le applicazioni chiave includono la grafitizzazione del carbonio, la sintesi del grafene e la preparazione di nanotubi di carbonio.

Lavorazione di materiali ad alta temperatura

Molti processi industriali si basano sul preciso controllo termico di un forno a grafite. Questi includono la sinterizzazione di ceramiche e metalli in polvere, la brasatura ad alta temperatura, la ricottura specializzata e la cottura di ceramiche avanzate.

Purificazione e preparazione

L'ambiente pulito e sottovuoto è ideale per il degassaggio dei componenti per rimuovere le impurità intrappolate e per la fusione di materiali altamente reattivi che non possono essere esposti all'aria.

Fare la scelta giusta per il tuo obiettivo

Decidere se un forno a grafite è appropriato dipende interamente dai requisiti del tuo processo.

- Se il tuo obiettivo principale è creare materiali avanzati a base di carbonio come il grafene: Un forno a grafite non è solo un'opzione ma uno strumento fondamentale, poiché fornisce la temperatura e la purezza necessarie.

- Se il tuo obiettivo principale è la sinterizzazione ad alta temperatura o la brasatura di componenti critici: Un forno a grafite offre uniformità e velocità superiori, giustificando l'investimento per parti di alto valore e sensibili alle prestazioni.

- Se il tuo obiettivo principale è il trattamento termico generale al di sotto dei 1500°C in atmosfera d'aria: Un forno convenzionale con elementi metallici è una soluzione molto più pratica ed economica.

In definitiva, la scelta di un forno a grafite è un investimento in un controllo termico e una purezza ambientale senza pari per le applicazioni più esigenti della scienza dei materiali.

Tabella riassuntiva:

| Caratteristica chiave | Descrizione |

|---|---|

| Temperatura massima | Fino a 3000°C |

| Atmosfera | Vuoto o Gas Inerte (es. Argon) |

| Elemento riscaldante | Grafite |

| Vantaggio principale | Eccezionale uniformità di temperatura e purezza |

| Applicazioni comuni | Sinterizzazione, Brasatura, Sintesi di Grafene, Grafitizzazione |

Pronto a spingere i confini della tua ricerca o produzione di materiali?

Un forno a grafite di KINTEK fornisce le temperature estreme, il riscaldamento uniforme e l'ambiente ultra-puro richiesti per la sinterizzazione di ceramiche avanzate, la sintesi di grafene, la brasatura di componenti critici e altri processi di alto valore. La nostra esperienza nelle attrezzature da laboratorio ti garantisce un sistema su misura per i tuoi obiettivi specifici, massimizzando l'efficienza e il ROI.

Contatta i nostri esperti oggi stesso per discutere come un forno a grafite KINTEK può accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- Perché il forno a grafite è più sensibile della fiamma? Sbloccare il rilevamento ultra-traccia per il tuo laboratorio

- Qual è lo svantaggio del forno a grafite? Gestione dei rischi di reattività e contaminazione

- Quali sono i vantaggi dell'AAS con fornetto di grafite? Ottieni una sensibilità ineguagliabile per l'analisi degli elementi in tracce

- Come si carbonizza il carbone? Padroneggia il processo di pirolisi in 3 fasi per ottenere carbonio ad alta purezza

- Qual è la temperatura di assorbimento atomico nel forno a grafite? Padroneggiare il programma di riscaldamento a più stadi

- Perché il punto di fusione della grafite è elevato? Svelare il potere dei forti legami covalenti

- Quali sono i vantaggi del forno a grafite rispetto alla fiamma? Ottieni una sensibilità superiore nell'analisi delle tracce

- Qual è la temperatura di un forno a grafite? Raggiunge temperature estreme fino a 3000°C