In sostanza, un forno per la fusione è un forno specializzato ad alta temperatura utilizzato per estrarre un metallo base dal suo minerale o per fondere e purificare metalli esistenti. Il processo prevede il riscaldamento della materia prima, spesso con un agente riducente chimico, per innescare trasformazioni chimiche e fisiche che separano il metallo desiderato dalle impurità indesiderate.

Lo scopo fondamentale di un forno di fusione è creare un ambiente ad alto calore precisamente controllato. Questo controllo consente sia l'estrazione chimica del metallo dal minerale grezzo sia la fusione fisica e la purificazione dei metalli esistenti in una forma più raffinata e utilizzabile.

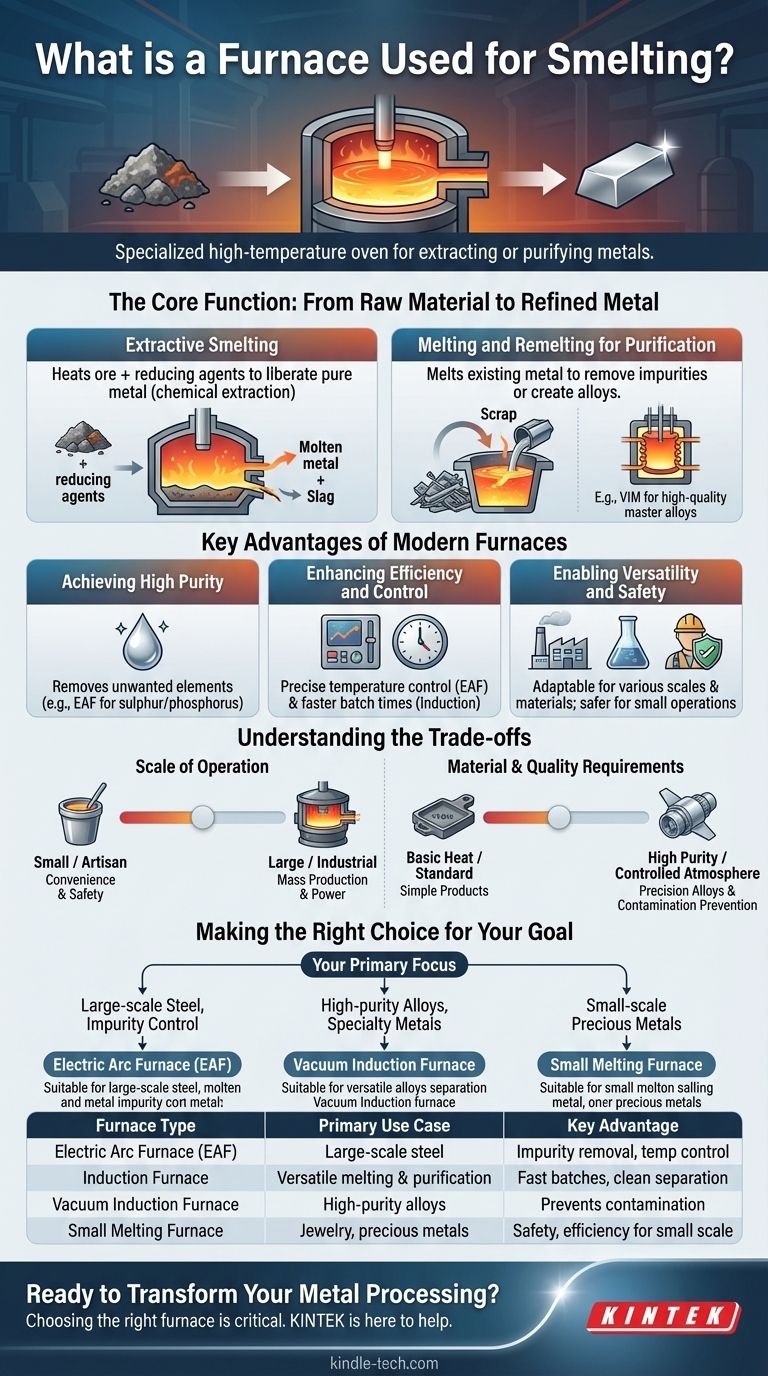

La Funzione Principale: Dalla Materia Prima al Metallo Raffinato

Il ruolo di un forno in metallurgia è trasformativo. Facilita due processi primari: l'estrazione di nuovo metallo o il miglioramento della qualità del metallo esistente.

Fusione Estrattiva

Questa è la definizione classica di fusione. Un forno riscalda una miscela di minerale metallico e agenti riducenti, provocando una reazione chimica che libera il metallo puro e fuso dai suoi composti minerali.

Fusione e Rifusione per la Purificazione

I forni moderni sono anche fondamentali per la lavorazione secondaria. Fondono i metalli esistenti per rimuovere le impurità o per creare miscele metalliche specifiche, note come leghe.

Ad esempio, un forno a induzione sottovuoto viene utilizzato in un processo di rifusione per produrre elettrodi consumabili di alta qualità o creare leghe madri precise per la fusione.

Vantaggi Chiave Offerti dai Forni Moderni

Diversi tipi di forni sono progettati per fornire benefici specifici, dalla produzione su scala industriale alle piccole applicazioni specializzate.

Raggiungere un'Elevata Purezza

Un vantaggio chiave è la capacità di rimuovere elementi indesiderati. Un forno ad arco elettrico (EAF) è altamente efficace nella rimozione di impurità come zolfo e fosforo durante la produzione dell'acciaio.

Allo stesso modo, un forno a induzione consente lo svuotamento completo del suo contenuto, garantendo una separazione pulita dell'oro fuso da eventuali impurità residue.

Migliorare l'Efficienza e il Controllo

I forni moderni offrono un controllo superiore sul processo. Un EAF consente un controllo facile e preciso della temperatura del forno, che è fondamentale per la produzione di acciaio legato di alta qualità.

I forni a induzione fanno anche risparmiare tempo e denaro significativi perché la preparazione del forno per il lotto successivo è un processo molto più veloce.

Consentire Versatilità e Sicurezza

I forni possono essere adattati per varie scale e materiali. La flessibilità tecnologica di un EAF lo rende adatto per la fusione di un'ampia gamma di acciai di alta qualità.

Per operazioni più piccole, come la produzione di gioielli o i negozi d'oro, un piccolo forno di fusione offre una combinazione di sicurezza, efficienza e convenienza per lavorare con metalli preziosi come oro, argento e rame.

Comprendere i Compromessi

La scelta del forno non è universale; è dettata interamente dal materiale, dalla purezza richiesta e dalla scala dell'operazione. Non esiste un unico tipo di forno "migliore", ma solo lo strumento più appropriato per un compito specifico.

Scala dell'Operazione

Un grande forno ad arco elettrico industriale è progettato per la produzione di massa di acciaio, coprendo una vasta area e consumando un'immensa quantità di energia.

Al contrario, un piccolo forno a induzione è perfetto per un acquirente d'oro locale o un artigiano, privilegiando la convenienza e la sicurezza rispetto a una massiccia produzione.

Requisiti di Materiale e Qualità

La fusione standard potrebbe richiedere solo un calore di base. Tuttavia, la produzione di leghe di alta qualità per la fusione di precisione richiede uno strumento sofisticato come un forno a induzione sottovuoto, che può operare in un'atmosfera controllata per prevenire la contaminazione.

Il forno viene scelto in base alle specifiche del prodotto finale. Un semplice prodotto in ghisa ha requisiti di forno molto diversi rispetto a un componente per un'applicazione aerospaziale.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il forno corretto significa allineare le capacità dell'attrezzatura con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la produzione di acciaio su larga scala con controllo delle impurità: Un forno ad arco elettrico (EAF) offre la flessibilità, il controllo della temperatura e la capacità di raffinazione necessari.

- Se il tuo obiettivo principale è la produzione di leghe madri ad alta purezza o metalli speciali: Un forno a induzione sottovuoto fornisce l'ambiente controllato essenziale per prevenire la contaminazione e ottenere composizioni chimiche precise.

- Se il tuo obiettivo principale è la lavorazione di metalli preziosi di piccolo taglio e alto valore: Un piccolo forno di fusione specializzato offre l'equilibrio ideale tra sicurezza, efficienza e convenienza per oro, argento o rame.

In definitiva, il forno è lo strumento critico che consente la precisa trasformazione delle materie prime in metalli preziosi e raffinati.

Tabella riassuntiva:

| Tipo di Forno | Caso d'Uso Primario | Vantaggio Chiave |

|---|---|---|

| Forno ad Arco Elettrico (EAF) | Produzione di acciaio su larga scala | Eccellente rimozione delle impurità (zolfo, fosforo) e controllo della temperatura |

| Forno a Induzione | Fusione e purificazione versatili | Tempi di lotto rapidi, separazione pulita dei metalli (es. oro) |

| Forno a Induzione Sottovuoto | Leghe ad alta purezza e metalli speciali | Previene la contaminazione in un'atmosfera controllata |

| Piccolo Forno di Fusione | Gioielleria, metalli preziosi (oro, argento) | Sicurezza, efficienza e convenienza per operazioni su piccola scala |

Pronto a Trasformare la Tua Lavorazione dei Metalli?

La scelta del forno giusto è fondamentale per il successo della tua operazione, sia che tu stia estraendo metallo dal minerale o purificando materiali esistenti per applicazioni di alto valore. Il controllo preciso e le capacità della tua attrezzatura influiscono direttamente sulla qualità, purezza ed efficienza del tuo prodotto.

KINTEK è qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni, inclusi forni su misura per la metallurgia. I nostri esperti possono guidarti verso la soluzione ideale, che si tratti di un forno ad arco elettrico su scala industriale o di un'unità compatta per metalli preziosi, assicurandoti che soddisfi i tuoi requisiti specifici di materiale, scala e qualità.

Discutiamo del tuo progetto. Contattaci oggi per scoprire come le nostre soluzioni possono migliorare i tuoi processi di fusione e purificazione dei metalli.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è la storia del forno a induzione? Dalla scoperta di Faraday alla moderna potenza di fusione

- Qual è l'intervallo di frequenza per il riscaldamento a induzione delle macchine utilizzate per fondere metalli senza l'uso di combustibile? Ottimizza il tuo processo di fusione

- Qual è la temperatura massima per un forno a induzione? Dipende dalla tua applicazione

- In che modo il riscaldamento convenzionale differisce dal riscaldamento a induzione? Spiegazione del calore diretto rispetto a quello indiretto

- Il riscaldamento a induzione funziona su tutti i metalli? Scopri i segreti del riscaldamento efficiente dei metalli

- A che temperatura deve essere un forno per fondere il rame? Ottenere una colata perfetta a 1150-1200°C

- Qual è la funzione principale di un forno a induzione sottovuoto? Preparazione di lingotti di lega GH3535 ad alta purezza

- I forni a induzione funzionano a corrente alternata (AC) o continua (DC)? Svelare la potenza della corrente alternata