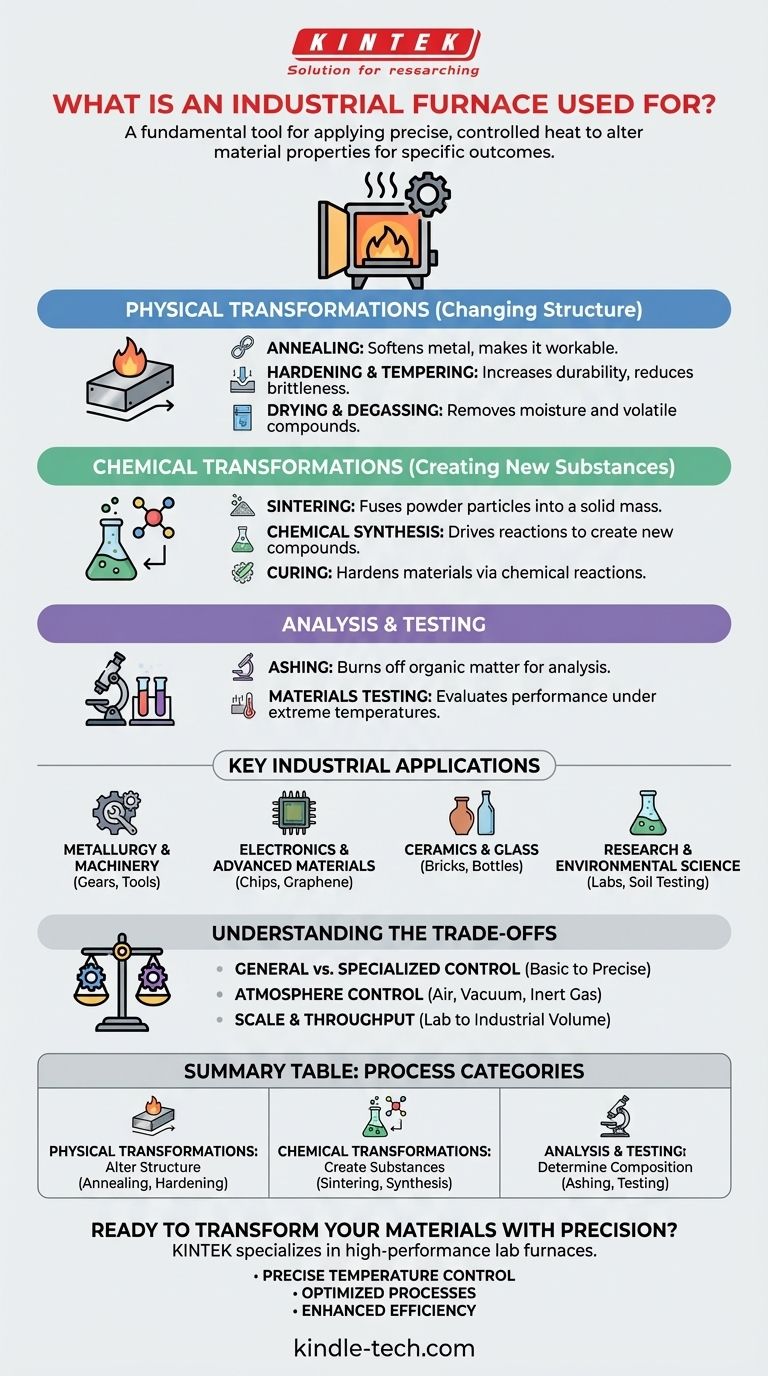

In un contesto industriale, un forno è un'attrezzatura fondamentale utilizzata per applicare calore preciso e controllato a un materiale. Il suo scopo è alterare intenzionalmente le proprietà fisiche o chimiche di tale materiale per ottenere un risultato specifico, come l'indurimento dell'acciaio, la cottura delle ceramiche, la sintesi di nuovi composti chimici o la preparazione di campioni per l'analisi scientifica.

La funzione principale di un forno industriale non è semplicemente generare calore, ma agire come strumento per la trasformazione dei materiali. Gestendo con precisione la temperatura, un forno può modificare la struttura interna di un materiale, innescare reazioni chimiche o consentire analisi dettagliate.

La Funzione Principale: Trasformare i Materiali con il Calore

Il valore di un forno risiede nella sua capacità di facilitare cambiamenti prevedibili e desiderabili in un'ampia gamma di materiali. Questi cambiamenti rientrano generalmente in due categorie: trasformazioni fisiche e trasformazioni chimiche.

Trasformazioni Fisiche (Modifica della Struttura)

Molti processi utilizzano il calore per alterare la struttura fisica e le proprietà meccaniche di un materiale senza cambiarne l'identità chimica.

La ricottura (Annealing) prevede il riscaldamento e il successivo lento raffreddamento di un materiale, tipicamente metallo, per renderlo più morbido e lavorabile.

La tempra e il rinvenimento (Hardening and tempering) sono processi a più fasi in cui un materiale viene riscaldato ad alta temperatura e poi raffreddato rapidamente (tempra) per aumentarne la durezza, seguito da un riscaldamento a temperatura più bassa per ridurne la fragilità.

L'essiccazione e lo sfiato (Drying and degassing) utilizzano calore controllato per rimuovere umidità o altri composti volatili da un materiale, il che è fondamentale nella preparazione di tutto, dai materiali da costruzione ai componenti per sistemi a vuoto.

Trasformazioni Chimiche (Creazione di Nuove Sostanze)

In altre applicazioni, il calore funge da catalizzatore per reazioni chimiche, creando materiali completamente nuovi o unendo insieme elementi diversi.

La sinterizzazione è un processo che utilizza il calore per fondere insieme particelle di polvere, formando una massa solida e coerente. Questo è essenziale per la produzione di ceramiche, alcuni componenti metallici e materiali refrattari.

La sintesi chimica si basa su un forno per fornire l'energia necessaria a guidare le reazioni, creando nuovi composti per settori che vanno dall'elettronica alla farmaceutica.

La polimerizzazione/indurimento (Curing) utilizza il calore per innescare una reazione chimica che indurisce un materiale, come nel caso di polimeri, compositi o adesivi speciali.

Analisi e Test

I forni sono anche strumenti indispensabili nei laboratori e nelle strutture di controllo qualità.

La calcinazione (Ashing) prevede l'uso di un forno per bruciare tutta la materia organica da un campione, lasciando solo il residuo inorganico per l'analisi. Questo è comune nella scienza alimentare, nei test ambientali e nella ricerca geologica.

I test sui materiali per settori come quello aerospaziale richiedono forni per osservare come nuove leghe o ceramiche si comportano a temperature estreme, simulando il loro ambiente operativo.

Applicazioni Industriali Chiave

La versatilità del trattamento termico significa che i forni si trovano in quasi tutti i principali settori industriali e di ricerca.

Metallurgia e Macchinari

I forni sono la spina dorsale dell'industria metallurgica. Vengono utilizzati per ricuocere il metallo grezzo per renderlo lavorabile, indurire parti di macchinari e utensili per renderli durevoli e sinterizzare metalli in polvere per creare componenti complessi.

Elettronica e Materiali Avanzati

La produzione dell'elettronica moderna dipende fortemente da forni a tubo altamente specializzati. Essi creano gli ambienti controllati ad alta temperatura necessari per la produzione di semiconduttori, celle a combustibile a ossido solido e materiali avanzati come grafene e compositi polimerici.

Ceramica, Vetro e Materiali da Costruzione

Questa è un'applicazione tradizionale ma critica. I forni sono utilizzati per cuocere l'argilla per creare ceramiche e mattoni, fondere materie prime per formare il vetro e arrostire polveri per produrre cemento.

Ricerca e Scienze Ambientali

Nei laboratori universitari e negli istituti di ricerca, i forni consentono esperimenti ad alta temperatura per la scienza e l'ingegneria dei materiali. Sono utilizzati anche nei laboratori ambientali per testare acqua, rifiuti e suolo, nonché nel settore energetico per l'analisi di petrolio e gas.

Comprendere i Compromessi

La scelta di un forno comporta più che semplicemente selezionare una temperatura massima; richiede di abbinare l'attrezzatura al processo.

Controllo per Scopi Generali vs. Controllo Specializzato

Un semplice forno a scatola potrebbe essere sufficiente per essiccazioni o calcinazioni di base. Tuttavia, la produzione di un semiconduttore richiede un forno a tubo altamente specializzato con un'uniformità di temperatura eccezionalmente precisa e cicli di riscaldamento e raffreddamento programmabili.

Controllo dell'Atmosfera

Molti processi avanzati non possono essere eseguiti in aria normale. Processi come la brasatura sottovuoto o la sinterizzazione di materiali sensibili richiedono che la camera del forno sia sottovuoto o riempita con un gas inerte come l'argon per prevenire l'ossidazione e reazioni chimiche indesiderate. Ciò aggiunge notevole complessità e costi.

Scala e Produttività

Un piccolo forno a tubo in un laboratorio di ricerca può processare solo pochi grammi di materiale alla volta. Al contrario, un forno industriale per la ricottura di bobine di acciaio o la cottura di mattoni è un'installazione enorme progettata per una produzione continua e ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo determina il tipo di processo del forno di cui hai bisogno.

- Se il tuo obiettivo principale è migliorare le proprietà meccaniche di un materiale: Utilizzerai processi come ricottura, tempra e rinvenimento per renderlo più resistente, più morbido o più durevole.

- Se il tuo obiettivo principale è creare un nuovo oggetto solido o composto: Ti affiderai alla sinterizzazione, alla sintesi chimica o alla polimerizzazione per legare insieme particelle e molecole.

- Se il tuo obiettivo principale è analizzare la composizione di un campione: Utilizzerai un forno per processi come la calcinazione o i test sui materiali ad alta temperatura per comprenderne la composizione fondamentale.

In definitiva, il forno industriale è uno strumento potente e preciso per cambiare la natura stessa della materia.

Tabella Riassuntiva:

| Categoria di Processo | Processi Chiave | Obiettivo Primario |

|---|---|---|

| Trasformazioni Fisiche | Ricottura, Tempra, Essiccazione | Alterare struttura e proprietà del materiale |

| Trasformazioni Chimiche | Sinterizzazione, Sintesi, Polimerizzazione | Creare nuove sostanze o legami |

| Analisi e Test | Calcinazione, Test sui Materiali | Determinare composizione o prestazioni |

Pronto a trasformare i tuoi materiali con precisione?

Che il tuo obiettivo sia indurire una lega metallica, sinterizzare un componente ceramico o preparare campioni per analisi critiche, il forno giusto è la chiave del tuo successo. KINTEK è specializzata nel fornire forni da laboratorio ad alte prestazioni e attrezzature su misura per le tue specifiche esigenze industriali o di ricerca.

Ti aiutiamo a ottenere:

- Controllo Preciso della Temperatura per risultati coerenti e affidabili.

- Processi Ottimizzati per ricottura, sinterizzazione, calcinazione e altro ancora.

- Efficienza Migliorata nel tuo laboratorio o linea di produzione.

Discutiamo la tua applicazione. Contatta oggi i nostri esperti per trovare la soluzione forni perfetta per le sfide del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è l'effetto della calcinazione? Sblocca la trasformazione dei materiali per i processi industriali

- Cos'è il processo di calcinazione? Una guida alla purificazione termica e alla trasformazione dei materiali

- Come si esegue la calcinazione? Domina il Trattamento Termico Preciso per i Tuoi Materiali

- Quale temperatura è richiesta per la calcinazione? Padroneggia la Decomposizione Termica Specifica del Materiale

- Qual è l'uso del forno a muffola nel suolo? Analizza la composizione del suolo con precisione ad alta temperatura