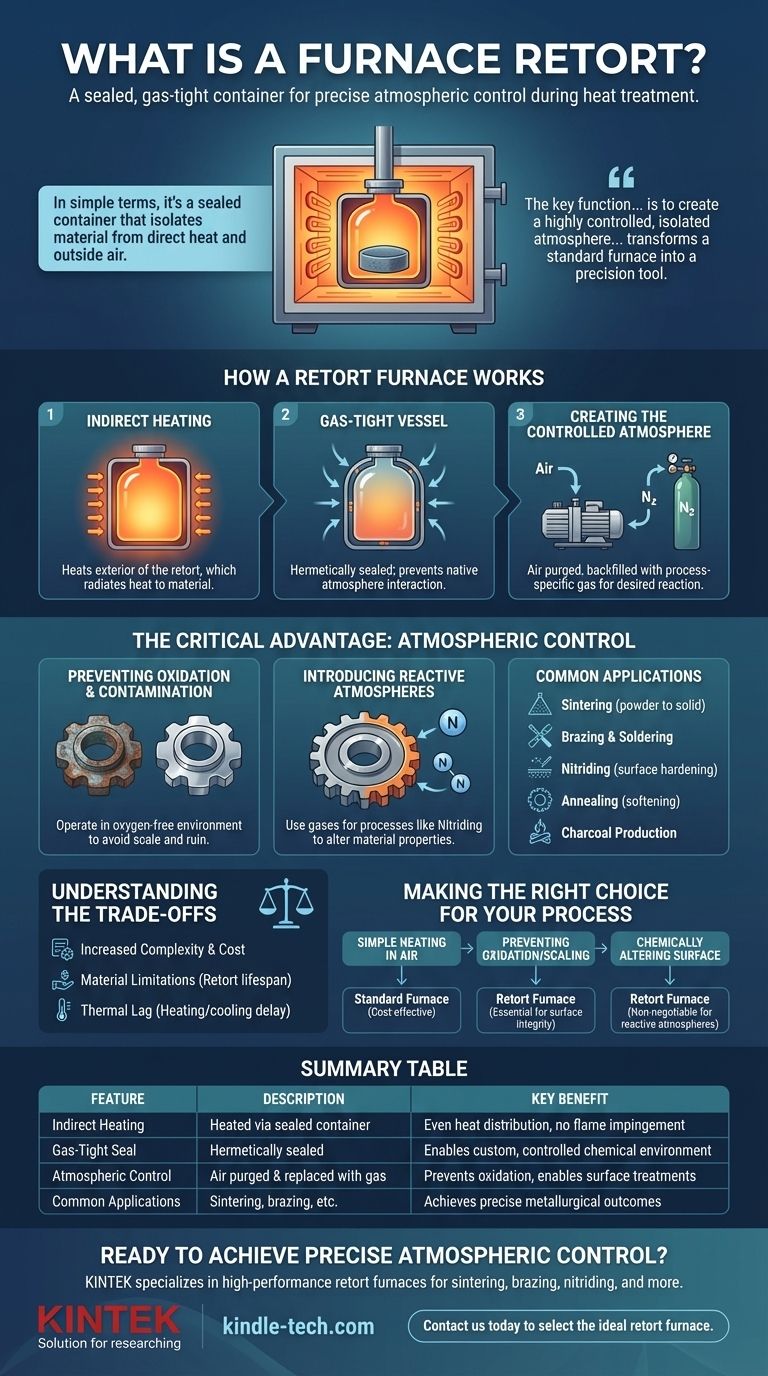

In parole semplici, un crogiolo da forno è un contenitore sigillato e a tenuta di gas posizionato all'interno di un forno. Il suo scopo è isolare il materiale in lavorazione dalla fonte di calore diretta e dall'aria esterna. Questa separazione consente un controllo preciso dell'atmosfera chimica che circonda il materiale durante il trattamento termico, il che è fondamentale per molti processi avanzati.

La funzione chiave di un crogiolo da forno non è solo contenere il materiale, ma creare un'atmosfera altamente controllata e isolata attorno ad esso. Questo trasforma un forno standard in uno strumento di precisione per processi termici specializzati in cui l'ambiente chimico è importante quanto la temperatura stessa.

Come funziona un forno a crogiolo

Un forno a crogiolo opera sul principio del riscaldamento indiretto e dell'isolamento atmosferico. Comprendere questo concetto fondamentale è la chiave per apprezzarne il valore.

Il Principio: Riscaldamento Indiretto

Gli elementi riscaldanti del forno, siano essi resistenze elettriche o bruciatori a gas, non riscaldano direttamente il materiale bersaglio. Invece, riscaldano l'esterno del crogiolo.

Il crogiolo, tipicamente realizzato in acciaio resistente alle alte temperature o in una lega a base di nichel, assorbe questo calore e lo irradia uniformemente al materiale contenuto al suo interno.

Il Recipiente a Tenuta di Gas

La caratteristica distintiva del crogiolo è che è ermeticamente sigillato. Questa guarnizione impedisce all'atmosfera nativa del forno (o all'aria esterna) di interagire con il pezzo in lavorazione.

Questo design consente agli operatori di creare un'atmosfera personalizzata all'interno del crogiolo. L'aria può essere spurgata e sostituita con un gas o una miscela di gas specifica per ottenere la reazione chimica desiderata o per prevenirne una indesiderata.

Creazione dell'Atmosfera Controllata

Una volta caricato il materiale e sigillato il crogiolo, si può applicare il vuoto per rimuovere tutta l'aria. Successivamente, la camera può essere riempita con un gas specifico per il processo.

Ad esempio, un'atmosfera ricca di azoto viene utilizzata per la nitrurazione, mentre un gas inerte come l'argon può essere utilizzato per prevenire qualsiasi cambiamento chimico durante il riscaldamento.

Il Vantaggio Critico: Controllo dell'Atmosfera

La capacità di manipolare l'atmosfera è il motivo per cui i forni a crogiolo sono essenziali per determinate applicazioni. Senza questo controllo, molti trattamenti moderni dei materiali sarebbero impossibili.

Prevenzione dell'Ossidazione e della Contaminazione

L'uso più comune di un'atmosfera controllata è prevenire l'ossidazione. Ad alte temperature, molti metalli reagiscono con l'ossigeno presente nell'aria, formando uno strato di scaglia che può rovinare la finitura superficiale e l'accuratezza dimensionale di un pezzo.

Operando in un ambiente privo di ossigeno, i materiali possono essere riscaldati e raffreddati senza questo degrado. Questo processo è spesso chiamato "ricottura brillante".

Introduzione di Atmosfere Reattive

Oltre alla semplice prevenzione, i forni a crogiolo consentono l'introduzione di gas reattivi per alterare intenzionalmente le proprietà di un materiale.

Processi come la nitrurazione introducono azoto per indurire la superficie dell'acciaio. Altri processi possono utilizzare idrogeno o gas ricchi di carbonio per ottenere specifici risultati metallurgici.

Applicazioni Comuni

Questo livello di controllo rende i forni a crogiolo indispensabili per:

- Sinterizzazione: Fusione di polveri metalliche senza fonderle.

- Brasatura e Saldatura: Unione di metalli in un ambiente pulito e privo di flussante.

- Nitrurazione: Cementazione superficiale degli acciai.

- Ricottura: Ammorbidimento dei metalli e rilascio delle tensioni interne.

- Produzione di Carbone: Riscaldamento del legno in assenza di ossigeno.

Comprendere i Compromessi

Sebbene potenti, la progettazione del forno a crogiolo non è universalmente necessaria e comporta considerazioni specifiche.

Complessità e Costi Aumentati

La necessità di una tenuta ad alta integrità, sistemi di erogazione del gas e protocolli di spurgo rende un forno a crogiolo più complesso e costoso di un semplice forno ad aria. Il crogiolo stesso è un componente di consumo che alla fine si degraderà a causa dei cicli termici.

Limitazioni dei Materiali

Il crogiolo è realizzato con leghe specializzate ad alta temperatura in grado di resistere alle condizioni estreme. Tuttavia, anche questi materiali hanno limiti di temperatura e durata, che possono limitare il campo operativo del forno e aumentare i costi di manutenzione.

Ritardo Termico

Poiché il calore deve prima trasferirsi attraverso la parete del crogiolo per raggiungere il pezzo in lavorazione, ci può essere un leggero ritardo nei cicli di riscaldamento e raffreddamento rispetto ai forni a riscaldamento diretto. Questo è un compromesso minore rispetto all'immenso beneficio del controllo atmosferico.

Fare la Scelta Giusta per il Tuo Processo

Scegliere se è necessario un forno a crogiolo dipende dai requisiti chimici del processo termico specifico.

- Se la tua attenzione principale è il riscaldamento semplice all'aria: Un forno standard senza crogiolo è più economico e semplice per i processi in cui l'ossidazione superficiale è accettabile o desiderata.

- Se la tua attenzione principale è prevenire l'ossidazione o la formazione di scaglie: Un forno a crogiolo è essenziale per mantenere l'integrità superficiale e la finitura di materiali sensibili come l'acciaio inossidabile o le leghe di rame.

- Se la tua attenzione principale è alterare chimicamente la superficie di un materiale: Un crogiolo è tassativo per processi come la nitrurazione o la carbocementazione che richiedono un'atmosfera gassosa specifica e reattiva.

In definitiva, comprendere la funzione del crogiolo ti permette di selezionare non solo un dispositivo di riscaldamento, ma l'ambiente atmosferico preciso richiesto per il tuo processo.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Vantaggio Chiave |

|---|---|---|

| Riscaldamento Indiretto | Il materiale viene riscaldato tramite un contenitore sigillato (crogiolo) all'interno del forno. | Previene l'impatto diretto della fiamma e assicura una distribuzione uniforme del calore. |

| Sigillo a Tenuta di Gas | Il crogiolo è ermeticamente sigillato, isolando il pezzo dall'atmosfera del forno. | Consente la creazione di un ambiente chimico personalizzato e controllato (es. azoto, argon). |

| Controllo dell'Atmosfera | L'aria viene spurgata e sostituita con una miscela di gas specifica per il processo. | Essenziale per prevenire l'ossidazione (ricottura brillante) o abilitare trattamenti superficiali (nitrurazione). |

| Applicazioni Comuni | Sinterizzazione, brasatura, ricottura, nitrurazione, produzione di carbone. | Raggiunge risultati metallurgici precisi impossibili in un'atmosfera d'aria standard. |

Pronto a Ottenere un Controllo Preciso dell'Atmosfera nel Tuo Laboratorio?

Se i tuoi processi termici richiedono protezione dall'ossidazione o un ambiente gassoso reattivo specifico, un forno a crogiolo è la soluzione essenziale. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a crogiolo progettati per sinterizzazione, brasatura, nitrurazione e altro ancora.

Forniamo le attrezzature giuste per garantire che i tuoi materiali vengano lavorati nell'atmosfera perfetta, garantendo risultati e ripetibilità superiori.

Contattaci oggi stesso per discutere la tua applicazione specifica e lascia che i nostri esperti ti aiutino a selezionare il forno a crogiolo ideale per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- A quale temperatura viene eseguita la pirolisi convenzionale? Scopri la temperatura giusta per il tuo prodotto desiderato

- Come si converte la biomassa in energia? Una guida ai metodi termochimici e biochimici

- Qual è l'intervallo di temperatura per la pirolisi? Ottimizza per Biochar, Bio-olio o Syngas

- Quali sono i principali tipi di processi di conversione della biomassa? Scopri il percorso migliore per le tue esigenze energetiche

- Quali sono i fattori che influenzano la resa del bio-olio dalla pirolisi del guscio di cocco? Controlla 4 parametri chiave