In sostanza, un forno a diffusione è un forno ad alta temperatura specializzato utilizzato per modificare le proprietà dei materiali a livello atomico, soprattutto nella produzione di semiconduttori. Crea un ambiente di calore estremo (spesso superiore a 1000°C) e un'atmosfera gassosa specifica o un vuoto moderato, il tutto con un controllo preciso, per favorire reazioni chimiche o il movimento degli atomi all'interno di un substrato.

Lo scopo principale di un forno a diffusione non è semplicemente quello di riscaldare; è quello di creare un ambiente ultra-stabile e ultra-pulito in cui l'elevata energia termica possa guidare cambiamenti materiali specifici con estrema precisione su molti substrati contemporaneamente.

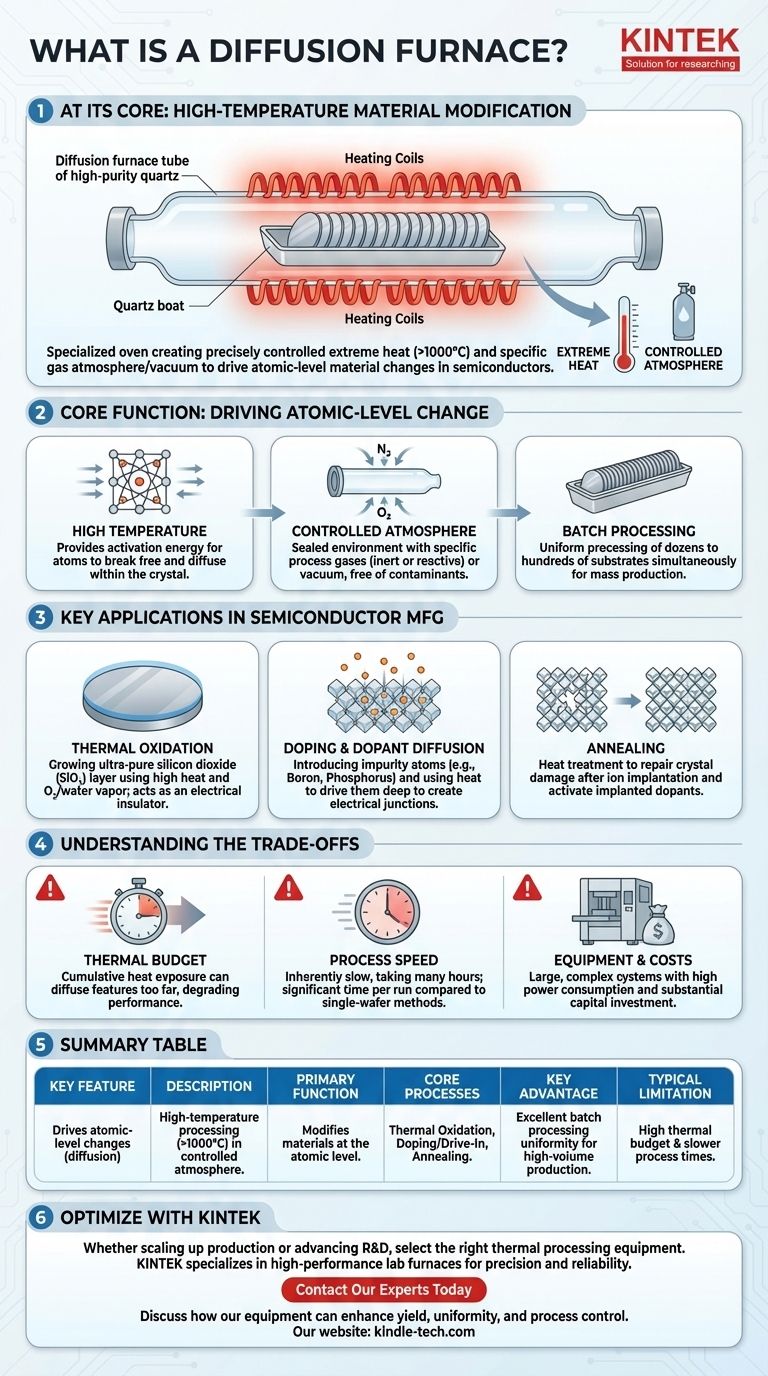

La Funzione Principale: Guidare il Cambiamento a Livello Atomico

Un forno a diffusione è fondamentalmente uno strumento di controllo. Manipola la temperatura e l'atmosfera per consentire processi che altrimenti sarebbero impossibili.

Il Ruolo dell'Alta Temperatura

L'alta temperatura sostenuta fornisce l'energia di attivazione richiesta affinché gli atomi si muovano o avvengano reazioni chimiche.

Immagina gli atomi in un reticolo cristallino solido come se fossero bloccati in posizione. Il calore intenso del forno fornisce loro energia sufficiente per liberarsi dalle loro posizioni fisse e "diffondere" o muoversi attraverso il reticolo cristallino.

La Necessità di un'Atmosfera Controllata

Questo processo non può avvenire all'aria aperta. Il tubo del forno, tipicamente realizzato in quarzo di elevata purezza, è sigillato per mantenere un ambiente controllato privo di contaminanti.

Ciò consente agli ingegneri di creare un vuoto o, più comunemente, di introdurre gas di processo specifici. Questi possono essere gas inerti come l'azoto per prevenire reazioni indesiderate o gas reattivi come l'ossigeno per far crescere intenzionalmente uno strato di ossido.

Elaborazione a Lotti per l'Efficienza

Una caratteristica chiave di questi forni è la loro dimensione e la capacità di eseguire l'elaborazione a lotti (batch processing).

I substrati, come i wafer di silicio, vengono caricati in una "barca" di quarzo che può contenere decine o addirittura centinaia di wafer alla volta. Questa intera barca viene quindi inserita nel forno, consentendo un'elaborazione altamente uniforme su una grande quantità di materiale, il che è fondamentale per la produzione di massa.

Applicazioni Chiave nella Fabbricazione di Semiconduttori

L'ambiente controllato di un forno a diffusione è fondamentale per creare i mattoni fondamentali dell'elettronica moderna.

Ossidazione Termica

Questo è il processo di crescita di uno strato molto sottile ed eccezionalmente puro di biossido di silicio (SiO₂) sulla superficie di un wafer di silicio. Ciò si ottiene esponendo i wafer a temperature elevate in presenza di ossigeno o vapore acqueo.

Questo strato di ossido è un eccellente isolante elettrico ed è uno dei componenti più critici di un transistor.

Drogaggio e Diffusione del Drogante

Il drogaggio (doping) è il processo di introduzione intenzionale di atomi impurità (come boro o fosforo) nel cristallo di silicio per modificarne con precisione la conduttività elettrica.

Mentre altri metodi possono depositare droganti sulla superficie, il forno a diffusione fornisce il calore prolungato necessario per spingere questi droganti in profondità nel wafer, creando le giunzioni elettriche specifiche che fanno funzionare transistor e diodi.

Ricottura (Annealing)

Dopo processi come l'impiantazione ionica (un altro metodo di drogaggio), la struttura cristallina del wafer può essere danneggiata.

La ricottura (annealing) è un processo di trattamento termico eseguito in un forno per riparare questo danno e "attivare" elettricamente i droganti impiantati, essenzialmente sanando il cristallo e stabilizzando i nuovi atomi nel reticolo.

Comprendere i Compromessi

Sebbene potente, il forno a diffusione non è privo di limitazioni, che rappresentano una considerazione importante nella progettazione avanzata dei chip.

Il "Budget Termico"

Ogni fase ad alta temperatura si aggiunge al budget termico totale di un wafer. Questa è la quantità cumulativa di calore a cui è stato esposto.

Troppo calore può far sì che strutture precedentemente create e profili di droganti si diffondano più del previsto, sfocando le caratteristiche microscopiche di un circuito e degradando le prestazioni. La gestione di questo budget è una sfida costante.

Velocità del Processo

La diffusione è intrinsecamente un processo lento, con cicli di forno che spesso richiedono molte ore per essere completati. Sebbene l'elaborazione a lotti migliori la produttività complessiva, il tempo per ciclo è significativo rispetto a metodi più rapidi su singolo wafer come la Lavorazione Termica Rapida (RTP).

Costi di Attrezzatura e Operativi

I forni a diffusione sono sistemi grandi e complessi che consumano molta energia e richiedono strutture specializzate. L'investimento di capitale e i costi operativi continui sono sostanziali, rendendoli adatti principalmente per ambienti di produzione ad alto volume.

Fare la Scelta Giusta per il Tuo Processo

La decisione di utilizzare un forno a diffusione dipende dalla precisione richiesta, dal volume e dai vincoli termici del tuo dispositivo.

- Se il tuo obiettivo principale è la crescita di ossido uniforme ad alto volume o la creazione di giunzioni di droganti profonde: Il forno a diffusione è lo strumento standard del settore, che offre qualità e coerenza senza pari in un processo a lotti.

- Se il tuo obiettivo principale è creare regioni drogate molto superficiali e controllate con un impatto termico minimo: Potrebbe essere necessario utilizzare processi alternativi come l'impiantazione ionica seguita da una ricottura termica rapida (RTA) più mirata.

- Se il tuo obiettivo principale è la R&S o la fabbricazione a basso volume: Un grande forno di produzione potrebbe essere eccessivo; sistemi di elaborazione su singolo wafer più piccoli e flessibili potrebbero essere più appropriati.

In definitiva, il forno a diffusione rimane un cavallo di battaglia fondamentale della microfabbricazione, apprezzato per la sua capacità di produrre strati di materiale altamente uniformi e puri su scala massiccia.

Tabella Riassuntiva:

| Caratteristica Chiave | Descrizione |

|---|---|

| Funzione Principale | Guida cambiamenti a livello atomico (diffusione) nei materiali tramite elaborazione ad alta temperatura. |

| Processi Principali | Ossidazione Termica, Drogaggio/Drive-In, Ricottura. |

| Vantaggio Chiave | Eccellente uniformità nell'elaborazione a lotti per la produzione ad alto volume. |

| Limitazione Tipica | Budget termico elevato e tempi di processo più lenti rispetto agli strumenti su singolo wafer. |

Ottimizza il tuo processo di fabbricazione di semiconduttori con KINTEK.

Sia che tu stia aumentando la produzione o facendo progredire la tua R&S, la scelta dell'attrezzatura di processo termico giusta è fondamentale. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni progettati per precisione e affidabilità.

Forniamo soluzioni su misura per le esigenze dei produttori di semiconduttori e dei laboratori di ricerca. Contatta oggi i nostri esperti per discutere come le nostre attrezzature possono migliorare la tua resa, uniformità e controllo del processo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Come fa un forno tubolare industriale a garantire le condizioni di processo richieste per i dispositivi sperimentali a fluido supercritico?

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo