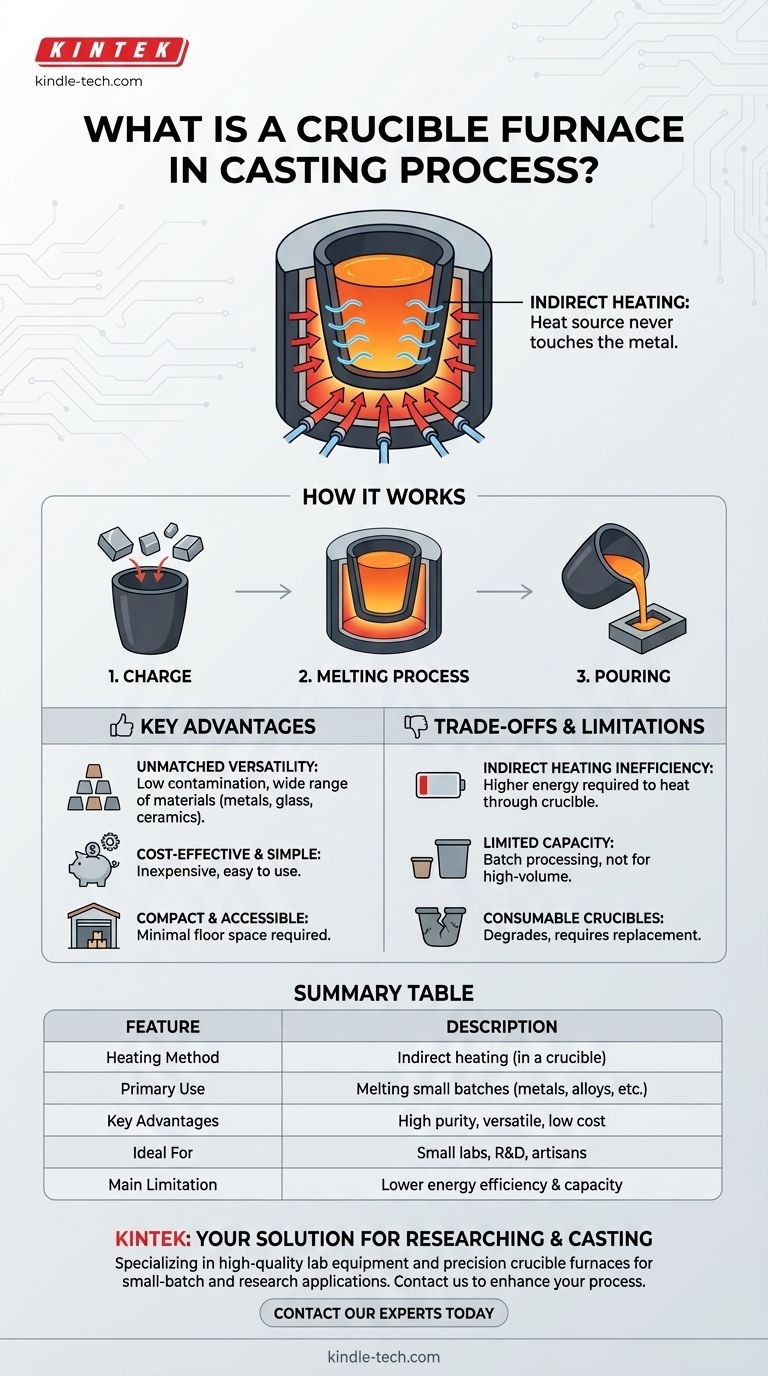

In sostanza, un forno a crogiolo è uno dei tipi di forni più semplici e fondamentali utilizzati nella fusione dei metalli. Funziona riscaldando dall'esterno un contenitore durevole, simile a una pentola, chiamato crogiolo. Il materiale da fondere, noto come carica, viene posto all'interno del crogiolo e, man mano che il contenitore si riscalda, la carica si scioglie in uno stato liquido pronta per essere versata.

Un forno a crogiolo è uno strumento semplice e versatile per fondere piccoli lotti di vari materiali. La sua caratteristica principale è il riscaldamento indiretto, dove la fonte di calore non tocca mai il metallo, rendendolo ideale per applicazioni che richiedono elevata purezza e flessibilità, ma meno efficiente per la produzione industriale su larga scala.

Come funziona un forno a crogiolo

Il funzionamento di un forno a crogiolo si basa su un semplice principio di trasferimento del calore. Comprendere i suoi componenti e il suo processo rivela i suoi punti di forza e i suoi limiti.

I componenti principali

Il forno è costituito da due parti principali. La prima è il crogiolo, un contenitore realizzato in materiale refrattario come ceramica o argilla-grafite, in grado di resistere a temperature estreme. La seconda è il corpo del forno, che ospita il crogiolo e contiene la fonte di riscaldamento, ovvero bruciatori a gas o elementi riscaldanti a resistenza elettrica.

Il processo di fusione

Il processo inizia posizionando una carica solida di metallo o altro materiale nel crogiolo. Il calore viene quindi generato dai bruciatori o dagli elementi elettrici nella camera del forno. Questo calore si trasferisce attraverso l'aria e poi attraverso la parete del crogiolo al materiale all'interno, aumentandone gradualmente la temperatura fino al punto di fusione.

Gestione della temperatura

Una volta che il materiale è fuso, il forno mantiene la temperatura richiesta finché non è pronto per essere versato in uno stampo. I moderni forni a crogiolo spesso includono sistemi di controllo preciso della temperatura, che consentono all'operatore di gestire il processo con precisione per diversi materiali e leghe.

Vantaggi chiave nella fusione moderna

Nonostante sia uno dei più antichi progetti di forno, il forno a crogiolo rimane rilevante grazie a diversi vantaggi distinti, in particolare per le operazioni più piccole.

Versatilità dei materiali senza pari

Poiché il materiale fuso è sempre contenuto all'interno del crogiolo e non entra mai in contatto con gli elementi riscaldanti, il rischio di contaminazione è molto basso. Ciò rende questi forni eccellenti per la fusione di un'ampia gamma di materiali, inclusi vari metalli, leghe, vetro e ceramiche.

Costo-efficacia e semplicità

I forni a crogiolo sono relativamente economici da acquistare e utilizzare rispetto ai forni industriali più complessi. Il loro design semplice li rende facili da usare, rendendoli una scelta popolare per piccole fonderie, laboratori, artigiani e hobbisti.

Design compatto e accessibile

Questi forni sono tipicamente compatti e richiedono uno spazio minimo. Ciò li rende perfettamente adatti per piccole officine o ambienti di ricerca dove lo spazio è una considerazione primaria.

Comprendere i compromessi e le limitazioni

La stessa semplicità che rende il forno a crogiolo vantaggioso crea anche le sue principali limitazioni, specialmente quando si aumenta la produzione.

Inefficienza del riscaldamento indiretto

Lo svantaggio principale è l'inefficienza del riscaldamento indiretto. È necessaria una quantità significativa di energia per riscaldare la camera del forno e quindi trasferire quel calore attraverso la parete del crogiolo. Questo è meno efficiente dal punto di vista energetico rispetto ai metodi di riscaldamento diretto utilizzati nei forni industriali più grandi.

Capacità e scala limitate

Per loro stessa natura, i crogioli sono progettati per la lavorazione a lotti e hanno un volume limitato. Ciò li rende impraticabili per le operazioni di fusione continua e ad alto volume richieste nelle grandi fonderie industriali.

Dipendenza dai crogioli consumabili

Il crogiolo stesso è un articolo consumabile. Sebbene realizzato con materiali refrattari durevoli, si degrada nel tempo a causa dello shock termico e delle reazioni chimiche con il metallo fuso, richiedendo una sostituzione periodica.

Fare la scelta giusta per il tuo obiettivo

La scelta di un forno a crogiolo dipende interamente dalla scala e dai requisiti della tua operazione di fusione.

- Se il tuo obiettivo principale è la fusione di piccoli lotti, la ricerca o il lavoro artistico: Un forno a crogiolo offre un eccellente equilibrio tra costi, versatilità e controllo preciso per un'ampia varietà di materiali.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume: Le limitazioni di capacità ed efficienza energetica rendono un forno a crogiolo inadatto; sono necessari tipi di forni più avanzati.

In definitiva, riconoscere il ruolo del forno a crogiolo fornisce una chiara base per valutare tutte le altre tecnologie di fusione nell'industria della fonderia.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Metodo di riscaldamento | Riscaldamento indiretto (il materiale è contenuto in un crogiolo) |

| Uso primario | Fusione di piccoli lotti di metalli, leghe, vetro o ceramiche |

| Vantaggi chiave | Elevata purezza del materiale, versatilità, economicità, funzionamento semplice |

| Ideale per | Piccole fonderie, laboratori, artigiani, hobbisti, R&S |

| Limitazione principale | Minore efficienza energetica e capacità rispetto ai grandi forni industriali |

Pronto a trovare la soluzione di fusione perfetta per il tuo laboratorio o officina?

KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni a crogiolo progettati per precisione, versatilità e affidabilità. Che tu sia nella ricerca, nello sviluppo o nella produzione su piccola scala, le nostre soluzioni ti aiutano a ottenere fusioni pure e risultati costanti.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e come le nostre attrezzature possono migliorare il tuo processo di fusione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa