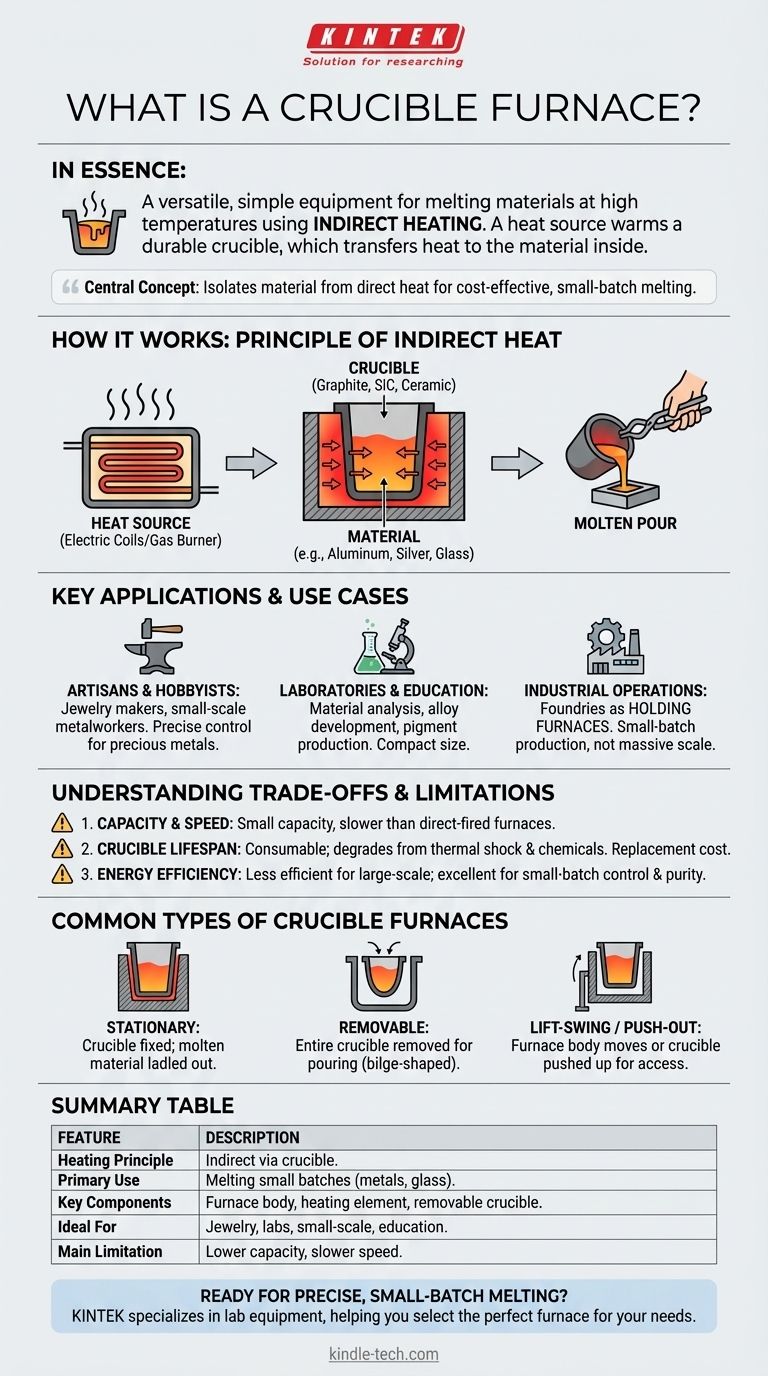

In sostanza, un forno a crogiolo è un'attrezzatura semplice e versatile progettata per fondere materiali ad alte temperature. Funziona secondo il principio del riscaldamento indiretto, dove una fonte di calore—tipicamente elettrica o a gas—riscalda un contenitore durevole chiamato crogiolo, che a sua volta trasferisce quel calore al materiale posto al suo interno finché non diventa fuso.

Il concetto centrale da cogliere è che un forno a crogiolo isola il materiale da fondere dalla fonte di calore diretta. Questa semplicità lo rende uno strumento economico e altamente adattabile per la fusione di piccoli lotti di un'ampia varietà di materiali, dai metalli al vetro.

Come funziona un forno a crogiolo: il principio del calore indiretto

Il design di un forno a crogiolo è semplice, concentrandosi sul trasferimento efficiente di energia a un materiale contenuto. Il suo funzionamento ruota attorno a due componenti principali.

I componenti principali: crogiolo e fonte di calore

Il sistema è costituito da un corpo del forno realizzato con materiali refrattari (resistenti al calore). All'interno, un elemento riscaldante (bobine elettriche o un bruciatore a gas) genera alte temperature.

Il componente più critico è il crogiolo, un contenitore a forma di tazza o pentola che si trova all'interno del forno. I crogioli sono realizzati con materiali come grafite, carburo di silicio o ceramica per resistere a stress termici estremi.

Il processo di fusione passo dopo passo

Il processo è diretto ed efficace. Innanzitutto, il materiale da fondere (ad esempio, alluminio, argento, vetro) viene posto all'interno del crogiolo.

Il forno viene quindi attivato e l'elemento riscaldante aumenta la temperatura della camera. Questo calore viene assorbito dal crogiolo e condotto verso l'interno, fondendo il contenuto.

Una volta che il materiale è completamente fuso, può essere versato in uno stampo. In molti modelli, il crogiolo stesso viene rimosso dal forno con le pinze per eseguire la colata.

Applicazioni chiave e casi d'uso

La versatilità e la gamma di dimensioni rendono i forni a crogiolo adatti a molti ambienti diversi, dalle officine agli impianti industriali.

Per artigiani e hobbisti

I forni a crogiolo da tavolo piccoli, spesso elettrici, sono estremamente popolari tra i gioiellieri e i metalmeccanici su piccola scala. La loro facilità d'uso e il controllo preciso della temperatura sono ideali per lavorare con i metalli preziosi.

Per laboratori e istruzione

In contesti scientifici ed educativi, questi forni vengono utilizzati per l'analisi dei materiali, lo sviluppo di leghe e la produzione di pigmenti. Le loro dimensioni compatte li rendono perfetti per il lavoro di laboratorio e la formazione professionale.

Per operazioni industriali

Sebbene non siano adatti per la fusione su larga scala, i forni a crogiolo più grandi svolgono ruoli vitali nelle fonderie. Sono spesso utilizzati come forni di mantenimento per mantenere fuso un piccolo lotto di metallo e pronto per la fusione o per piccole produzioni specializzate.

Comprendere i compromessi e le limitazioni

Sebbene siano molto utili, i forni a crogiolo non sono la soluzione per ogni compito di fusione. Comprendere le loro limitazioni è fondamentale per utilizzarli in modo efficace.

Capacità e velocità

I forni a crogiolo sono intrinsecamente dispositivi a bassa capacità. Non sono efficienti per fondere grandi volumi di metallo rispetto ai forni a fuoco diretto. Il processo di riscaldamento indiretto può anche essere più lento.

Durata del crogiolo

Il crogiolo è un articolo di consumo. Si degrada nel tempo a causa dello shock termico e delle reazioni chimiche con il materiale fuso. Il costo e i tempi di inattività associati alla sostituzione dei crogioli sono fattori operativi da considerare.

Efficienza energetica

Per la fusione su larga scala, l'energia richiesta per riscaldare la camera del forno e poi il crogiolo è meno efficiente rispetto al riscaldamento diretto del materiale. La loro efficienza brilla nelle applicazioni a piccoli lotti dove il controllo e la purezza sono più importanti del volume puro.

Tipi comuni di forni a crogiolo

I design dei forni variano in base a come viene gestito il materiale fuso, il che influisce direttamente sul flusso di lavoro e sulla sicurezza.

Forni stazionari

Nel design più semplice, il crogiolo rimane fisso all'interno del forno. Il materiale fuso deve essere prelevato con un mestolo, il che è adatto per applicazioni di mantenimento o quando si lavora con quantità minori.

Forni a crogiolo rimovibile

Questi sono i tipi più comuni per la fusione. Consentono di rimuovere l'intero crogiolo dal forno per la colata. I crogioli sono spesso a forma di sentina (come un barile) per essere afferrati saldamente da pinze specializzate.

Design Lift-Swing e Push-Out

Questi sono due meccanismi comuni per i forni a crogiolo rimovibile. Un forno Lift-Swing (sollevamento-oscillazione) consente di sollevare e allontanare il corpo del forno stesso, lasciando il crogiolo accessibile. Un forno Push-Out (spinta-fuori) utilizza un meccanismo per spingere il crogiolo verso l'alto e fuori dal corpo del forno dal basso.

Fare la scelta giusta per il tuo obiettivo

La scelta del forno appropriato dipende interamente dal tuo obiettivo specifico, dalla scala e dal materiale.

- Se il tuo obiettivo principale è la lavorazione dei metalli per hobby o la gioielleria: un forno da tavolo elettrico compatto offre la migliore combinazione di sicurezza, controllo preciso e facilità d'uso.

- Se il tuo obiettivo principale è un laboratorio o una produzione su piccola scala: un forno a gas o a induzione con crogiolo rimovibile offre maggiore flessibilità e cicli di riscaldamento più rapidi per vari materiali.

- Se il tuo obiettivo principale è mantenere una piccola quantità di metallo fuso a temperatura: un semplice forno a crogiolo stazionario è una soluzione affidabile ed economica.

Comprendendo la sua funzione come strumento di riscaldamento indiretto semplice, puoi sfruttare efficacemente il forno a crogiolo per una fusione controllata e di alta qualità.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Principio di riscaldamento | Riscaldamento indiretto tramite un contenitore a crogiolo. |

| Uso principale | Fusione di piccoli lotti di metalli, vetro e altri materiali. |

| Componenti chiave | Corpo del forno, elemento riscaldante (elettrico/a gas) e un crogiolo rimovibile. |

| Ideale per | Produzione di gioielli, laboratori, produzione su piccola scala e uso didattico. |

| Limitazione principale | Capacità inferiore e velocità di fusione più lenta rispetto ai forni industriali su larga scala. |

Pronto a ottenere una fusione precisa e a piccoli lotti nel tuo laboratorio o officina?

Il riscaldamento controllato e indiretto di un forno a crogiolo è ideale per applicazioni in cui la purezza del materiale e il controllo preciso della temperatura sono fondamentali. Che tu stia sviluppando nuove leghe, creando gioielli o necessiti di un forno di mantenimento affidabile, la scelta dell'attrezzatura giusta è fondamentale per i tuoi risultati e la tua sicurezza.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare il forno a crogiolo perfetto per i tuoi requisiti specifici di materiale e flusso di lavoro, assicurandoti le prestazioni e la durata di cui hai bisogno.

Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri la soluzione di fusione giusta per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono le precauzioni di sicurezza per un crogiolo? Prevenire lo shock termico e garantire la sicurezza in laboratorio

- Di cosa sono fatti i crogioli moderni? Una guida ai materiali per applicazioni ad alta temperatura

- Qual è il ruolo delle crogioli nel metodo Pechini? Passaggi chiave per la sintesi ad alta purezza

- Come vengono realizzati i crogioli di carbonio? Scopri l'ingegneria dietro i crogioli ad alte prestazioni

- Che temperatura ha un crogiolo? Scegliere il materiale giusto per le tue esigenze di calore

- Come influisce la scelta tra crogioli di grafite e rivestiti di metallo sulla corrosione dei sali fusi? Trova lo strumento di ricerca giusto

- Quale materiale viene utilizzato per i crogioli dei forni a induzione? Abbina il tuo metallo e la frequenza per una fusione ottimale

- Cosa posso usare al posto di un crogiolo per fondere l'oro? Evitare sostituti pericolosi per una fusione sicura