La ricottura è un processo di trattamento termico fondamentale utilizzato in quasi tutti i principali settori dell'ingegneria e della produzione. Viene impiegata nelle industrie aeronautica, automobilistica, militare, petrolifera e del gas, energetica, sanitaria, degli utensili e dell'elettronica per modificare con precisione la struttura interna di un materiale, rendendolo più adatto per le successive fasi di produzione o per la sua applicazione finale.

Sebbene una vasta gamma di industrie si affidi alla ricottura, tutte condividono una necessità comune: migliorare la lavorabilità di un materiale, ridurne la durezza e alleviare le tensioni interne, rendendolo più affidabile e più facile da produrre in un prodotto finale.

Perché la ricottura è un processo industriale critico

Per capire perché così tante industrie dipendono dalla ricottura, è necessario prima comprendere i problemi che essa risolve. Processi di produzione come la fusione, la forgiatura, la lavorazione meccanica o la saldatura introducono significative tensioni e durezza nei materiali, rendendoli fragili e difficili da lavorare.

Il principio fondamentale: invertire lo stress del materiale

La ricottura comporta il riscaldamento di un materiale (tipicamente metallo) al di sopra della sua temperatura critica di ricristallizzazione, mantenendolo a quella temperatura per un tempo specifico, e quindi raffreddandolo a una velocità molto lenta e controllata.

Questo processo consente alla struttura cristallina interna del materiale, o "grana", di riformarsi in uno stato più uniforme e privo di stress.

Obiettivo primario 1: migliorare la duttilità e l'ammorbidimento

La ragione più comune per la ricottura è aumentare la duttilità (la capacità di essere deformato senza rompersi) e ridurre la durezza.

Un materiale più morbido e più duttile è molto più facile da lavorare, da stampare in una forma complessa come una portiera di automobile, o da trafilare in un filo sottile per l'elettronica. Questo riduce significativamente l'usura degli utensili e il rischio di frattura dei componenti durante la produzione.

Obiettivo primario 2: alleviare le tensioni interne

La saldatura, la piegatura e la lavorazione meccanica pesante creano immense tensioni interne all'interno di un materiale. Se non trattate, queste tensioni possono portare a deformazioni, instabilità dimensionale o persino a cedimenti catastrofici nel tempo.

La ricottura fornisce un modo controllato per rilassare queste tensioni residue, assicurando che il componente finale sia stabile e sicuro, il che è non negoziabile nelle applicazioni aerospaziali, automobilistiche e militari.

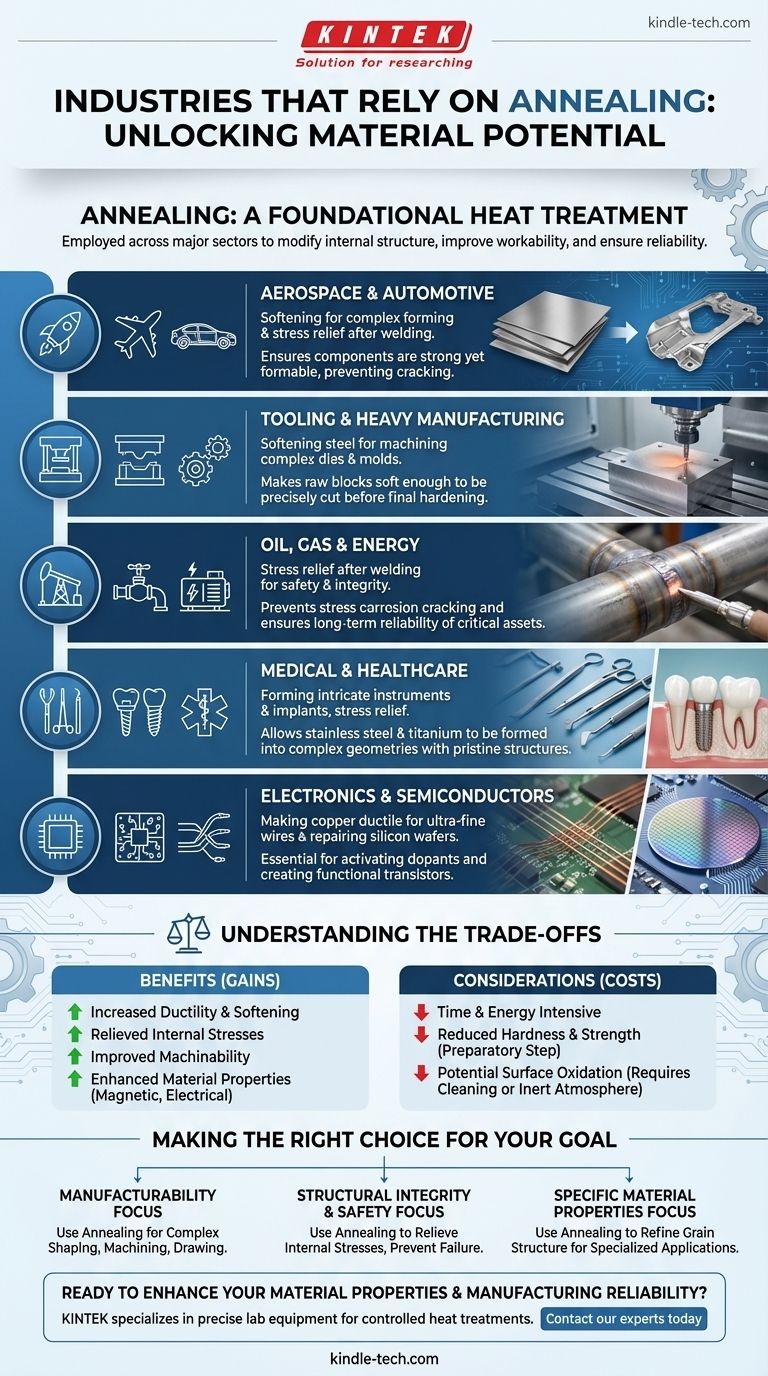

Applicazioni specifiche nei settori chiave

I principi generali della ricottura si traducono in applicazioni specifiche e di alto valore a seconda delle esigenze uniche dell'industria.

Aerospaziale e automobilistico

Parti come i componenti del motore, i carrelli di atterraggio e i pannelli della carrozzeria dei veicoli devono essere resistenti ma formabili. La ricottura viene utilizzata su lamiere e forgiati grezzi per renderli abbastanza morbidi da essere modellati senza crepe. Viene anche utilizzata dopo la saldatura per alleviare le tensioni nel telaio e nei componenti strutturali.

Utensileria e produzione pesante

Prima che un pezzo di acciaio per utensili ad alta resistenza possa diventare uno stampo o una matrice complessa, deve essere lavorato. La ricottura rende il blocco di acciaio grezzo abbastanza morbido da essere tagliato e modellato con precisione. Solo dopo la lavorazione viene nuovamente indurito per il suo uso finale e durevole.

Petrolio, gas ed energia

Condotte, recipienti a pressione e componenti di generatori sono spesso saldati e operano in condizioni estreme. La ricottura per distensione è un passaggio obbligatorio dopo la saldatura per prevenire la fessurazione da corrosione sotto sforzo e garantire l'integrità e la sicurezza a lungo termine di questi beni critici.

Medicina e sanità

Gli strumenti chirurgici e gli impianti medici richiedono forme intricate e una struttura del materiale incontaminata e stabile. La ricottura consente a materiali come l'acciaio inossidabile e le leghe di titanio di essere formati in geometrie complesse e assicura che siano privi di tensioni interne che potrebbero comprometterne le prestazioni nel corpo.

Elettronica e semiconduttori

Nell'elettronica, la ricottura rende il rame più duttile, consentendogli di essere trafilato in fili ultra-sottili utilizzati nei circuiti e nei motori. Nella produzione di semiconduttori, la ricottura è un processo altamente specializzato utilizzato per riparare i danni al reticolo cristallino nei wafer di silicio dopo l'impiantazione ionica, essenziale per attivare i droganti e creare transistor funzionali.

Comprendere i compromessi

Sebbene indispensabile, la ricottura non è priva di costi e considerazioni. I decisori devono soppesare i suoi benefici rispetto a questi fattori.

Consumo di tempo ed energia

Riscaldare grandi componenti in forni industriali e raffreddarli lentamente per molte ore è un processo ad alta intensità energetica e che richiede tempo. Ciò si traduce direttamente in costi di produzione più elevati e tempi di consegna più lunghi.

Durezza e resistenza ridotte

Per sua natura, la ricottura ammorbidisce un materiale. Sebbene ciò sia necessario per la formabilità, la parte ricotta non possiede la sua resistenza finale richiesta. È un passaggio preparatorio e il componente richiederà quasi sempre un successivo trattamento termico, come la tempra e il rinvenimento, per raggiungere la sua durezza finale desiderata.

Potenziale di ossidazione superficiale

Il riscaldamento dei metalli ad alte temperature in presenza di ossigeno può causare la formazione di uno strato di scaglia o ossidazione sulla superficie. Ciò richiede spesso un processo di pulizia secondario (come la sabbiatura o il decapaggio acido), aggiungendo un altro passaggio e un costo alla produzione. Questo può essere mitigato ricuocendo in un'atmosfera di gas inerte controllata, ma ciò aumenta la complessità del processo.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la ricottura è guidata dall'obiettivo finale per il materiale o il componente.

- Se il tuo obiettivo principale è la producibilità: la ricottura è la chiave per rendere i materiali duri abbastanza morbidi per la modellatura complessa, la lavorazione o la trafilatura.

- Se il tuo obiettivo principale è l'integrità strutturale e la sicurezza: usa la ricottura per alleviare le tensioni interne derivanti dalla saldatura o dalla formatura, prevenendo cedimenti prematuri in componenti critici.

- Se il tuo obiettivo principale è ottenere proprietà specifiche del materiale: la ricottura può affinare la struttura granulare di un materiale per migliorarne le prestazioni magnetiche o elettriche per applicazioni specializzate.

In definitiva, comprendere la ricottura significa capire come sbloccare il pieno potenziale di un materiale per il suo scopo industriale previsto.

Tabella riassuntiva:

| Industria | Uso primario della ricottura |

|---|---|

| Aerospaziale e automobilistico | Ammorbidimento per la formatura, distensione dopo la saldatura |

| Utensileria e produzione | Ammorbidimento dell'acciaio per la lavorazione di matrici/stampi complessi |

| Petrolio, gas ed energia | Distensione dopo la saldatura per sicurezza e integrità |

| Medicina e sanità | Formatura di strumenti/impianti intricati, distensione |

| Elettronica e semiconduttori | Rendere il rame duttile per i fili, riparare i wafer di silicio |

Pronto a migliorare le proprietà dei tuoi materiali e l'affidabilità della produzione?

KINTEK è specializzata nella fornitura delle precise apparecchiature da laboratorio e dei materiali di consumo necessari per processi di trattamento termico controllati come la ricottura. Che tu sia nel settore aerospaziale, medico o della produzione elettronica, le nostre soluzioni ti aiutano a ottenere la struttura del materiale perfetta per la tua applicazione.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio in materia di ricottura e test dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori