In breve, la ricottura è un processo di trattamento termico che altera fondamentalmente la struttura interna di un metallo per renderlo più morbido, più duttile e più facile da lavorare. Riscaldando il metallo a una temperatura specifica e poi raffreddandolo lentamente, si alleviano le tensioni interne, rendendo di fatto il materiale meno fragile e più formabile.

La ricottura non deve essere vista semplicemente come un "ammorbidimento" di un metallo. È un processo metallurgico preciso che "cura" e ripristina la struttura cristallina microscopica del materiale, invertendo gli effetti indurenti del lavoro meccanico e preparandolo per successive operazioni di formatura o lavorazione.

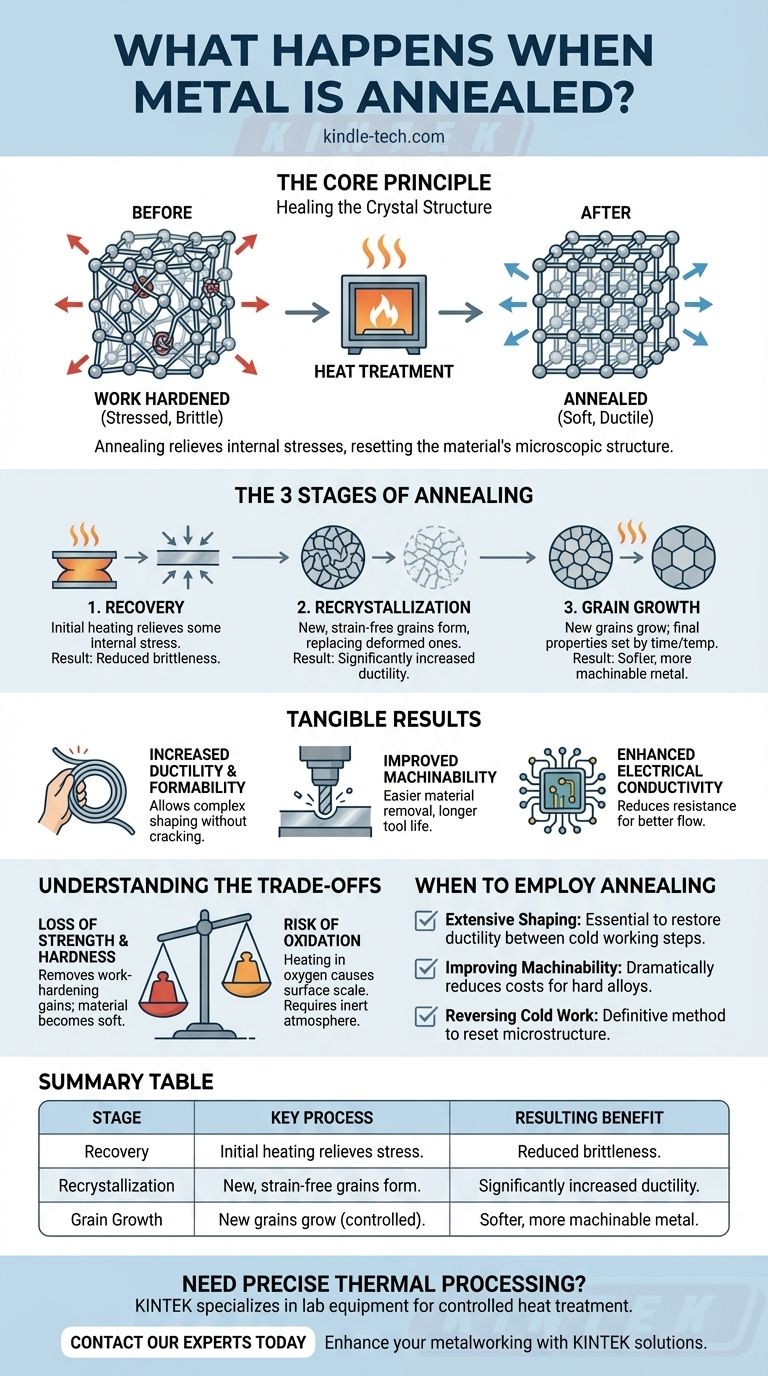

Il Principio Fondamentale: La Guarigione della Struttura Cristallina

Per comprendere la ricottura, devi prima capire il problema che risolve: l'incrudimento.

Cos'è l'"Incrudimento"?

Quando si piega, martella, lamina o trafila un pezzo di metallo freddo, esso diventa progressivamente più duro e resistente. Questo effetto è noto come incrudimento o indurimento per deformazione.

Sebbene questa maggiore durezza possa essere desiderabile, ha un costo: il metallo diventa anche meno duttile e più fragile, aumentando il rischio di fessurazione sotto ulteriore stress.

Tensione Interna e Dislocazioni

A livello microscopico, i metalli sono costituiti da un reticolo cristallino ordinato di atomi. L'incrudimento introduce difetti e grovigli in questo reticolo, noti come dislocazioni.

Pensa a queste dislocazioni come a nodi e impigli microscopici nella struttura interna del materiale. Più queste dislocazioni si aggrovigliano, più è difficile per gli strati atomici scivolare l'uno sull'altro, il che rende il metallo duro e fragile.

Come la Ricottura Allevia lo Stress

La ricottura agisce come un "pulsante di reset" per questa struttura interna. Il processo prevede tre fasi principali:

- Recupero: Il metallo viene riscaldato, fornendo energia termica che permette di alleviare alcune tensioni interne.

- Ricristallizzazione: Man mano che la temperatura sale ulteriormente fino a un punto specifico, nuovi grani cristallini privi di deformazioni iniziano a formarsi, sostituendo i grani deformati pieni di dislocazioni. Questo è il cuore del processo in cui avviene la "guarigione".

- Crescita dei Grani: Se il metallo viene mantenuto alla temperatura di ricottura, questi nuovi grani cresceranno. La dimensione finale dei grani, controllata dalla temperatura e dal tempo, influenza significativamente le proprietà finali del materiale.

Il raffreddamento lento e controllato che segue fissa questa nuova struttura priva di stress.

I Risultati Tangibili della Ricottura

Ripristinando la struttura cristallina, la ricottura produce diversi benefici altamente pratici per la produzione e l'ingegneria.

Maggiore Duttilità e Formabilità

Questo è l'obiettivo primario della maggior parte delle operazioni di ricottura. Un metallo con una struttura cristallina "guarita" e meno dislocazioni è molto più duttile.

Può essere piegato, allungato o trafilato in forme complesse (come un filo o una padella profonda) senza fessurarsi, cosa che sarebbe impossibile nel suo stato incrudito.

Durezza Ridotta e Migliore Lavorabilità

La conseguenza diretta dell'alleviamento delle tensioni interne è una riduzione della durezza. Questo stato più morbido rende il metallo molto più facile da lavorare.

Gli utensili da taglio possono rimuovere il materiale in modo più efficiente, portando a una ridotta usura degli utensili, tempi di lavorazione più rapidi e una migliore finitura superficiale sul pezzo finale.

Conducibilità Elettrica Migliorata

Le dislocazioni aggrovigliate in un metallo incrudito ostacolano il flusso di elettroni. Creando un reticolo cristallino più ordinato e uniforme, la ricottura riduce la resistenza elettrica del materiale.

Questo è particolarmente critico per materiali come il rame utilizzato nei cablaggi elettrici, dove massimizzare la conducibilità è essenziale.

Comprendere i Compromessi

Sebbene potente, la ricottura è una scelta deliberata con conseguenze specifiche che devono essere considerate.

La Perdita di Resistenza e Durezza

Il compromesso principale è chiaro: la ricottura rimuove la resistenza e la durezza acquisite dall'incrudimento. Il materiale risultante è morbido e potrebbe non essere adatto per un'applicazione finale che richiede elevata resistenza o resistenza all'usura.

Per questo motivo, la ricottura è spesso un passaggio intermedio nella produzione, utilizzato per consentire la formatura. Il pezzo può essere indurito di nuovo in seguito tramite un diverso trattamento termico o mediante successiva lavorazione a freddo.

Il Rischio di Ossidazione

Riscaldare il metallo ad alte temperature in presenza di ossigeno ne causerà l'ossidazione, formando uno strato di scaglia sulla superficie. Ciò può rovinare la finitura superficiale e influenzare le dimensioni di un pezzo.

Per prevenire ciò, la ricottura viene spesso eseguita in un'atmosfera controllata e inerte, come una miscela di gas azoto, il che aggiunge complessità e costi al processo.

Quando Impiegare la Ricottura

L'applicazione di questa conoscenza dipende interamente dal tuo obiettivo di produzione o di progettazione.

- Se il tuo obiettivo principale è la formatura o la sagomatura estesa: La ricottura è essenziale per ripristinare la duttilità tra le fasi di lavorazione a freddo, prevenendo fratture e cedimenti del materiale.

- Se il tuo obiettivo principale è migliorare la lavorabilità: La ricottura di una lega incrudita o naturalmente dura può ridurre drasticamente i costi di lavorazione e migliorare la qualità del pezzo finito.

- Se il tuo obiettivo principale è invertire gli effetti della lavorazione a freddo: La ricottura è il metodo definitivo per ripristinare la microstruttura di un componente, ripristinando la sua morbidezza e duttilità originali per ulteriori lavorazioni o utilizzi.

In definitiva, la ricottura è uno strumento strategico utilizzato per controllare con precisione le proprietà di un metallo per uno scopo specifico.

Tabella Riepilogativa:

| Fase di Ricottura | Processo Chiave | Beneficio Risultante |

|---|---|---|

| Recupero | Il riscaldamento iniziale allevia alcune tensioni interne. | Fragilità ridotta. |

| Ricristallizzazione | Si formano nuovi grani privi di deformazioni. | Duttilità e formabilità significativamente aumentate. |

| Crescita dei Grani | I nuovi grani crescono (controllato da tempo/temperatura). | Le proprietà finali sono impostate; metallo più morbido e lavorabile. |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali?

La ricottura è un passaggio fondamentale per ottenere le proprietà del materiale perfette per il tuo progetto. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio necessari per processi di trattamento termico controllati, al servizio di laboratori e produttori che richiedono affidabilità e precisione.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare la tua lavorazione dei metalli, migliorare la lavorabilità e garantire risultati costanti e di alta qualità.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali