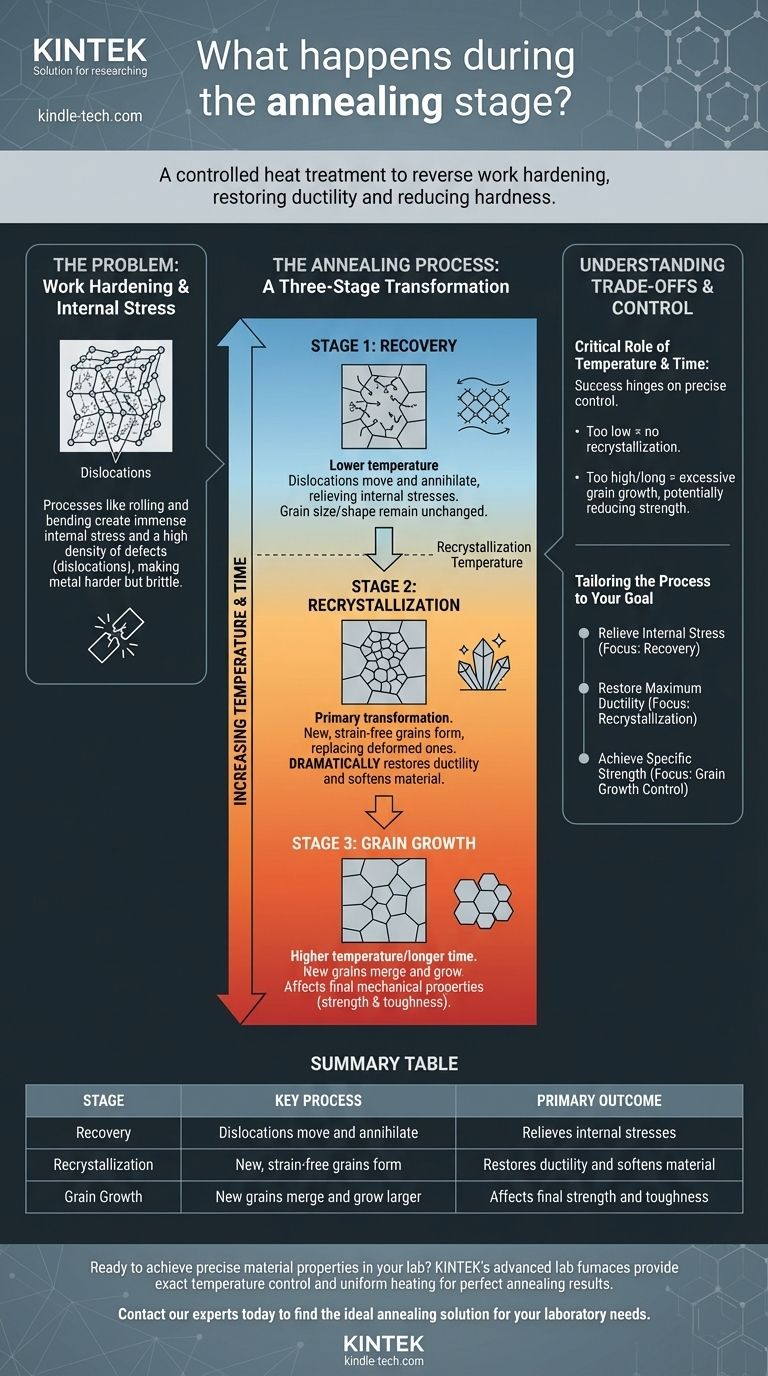

In sostanza, la ricottura è un trattamento termico controllato progettato per invertire gli effetti dell'incrudimento nei metalli. Ripristina sistematicamente la duttilità di un materiale e ne riduce la durezza riscaldandolo al di sopra della sua temperatura di ricristallizzazione, consentendo alla sua struttura cristallina interna di ripararsi. Questa trasformazione avviene attraverso tre fasi distinte: recupero, ricristallizzazione e crescita del grano.

Lo scopo fondamentale della ricottura è alleviare le tensioni interne e riparare i danni microscopici indotti durante i processi di fabbricazione. Utilizzando l'energia termica, ripristina la struttura del grano del metallo, rendendolo più morbido, più stabile e più facile da lavorare.

Il problema: perché la ricottura è necessaria

Prima che un metallo venga ricotto, la sua struttura interna è spesso in uno stato di elevata tensione e disordine. Comprendere questo stato iniziale è fondamentale per capire perché il processo è così critico.

Tensione interna e incrudimento

Processi come la fusione, la laminazione o la piegatura creano un'immensa tensione all'interno del reticolo cristallino di un metallo. Questo "incrudimento" introduce un'alta densità di difetti, principalmente lineari, chiamati dislocazioni.

Sebbene ciò renda il metallo più duro, lo rende anche più fragile e difficile da modellare ulteriormente senza crepe. La ricottura è la soluzione a questo problema.

Il processo di ricottura: una trasformazione in tre fasi

Man mano che la temperatura del metallo viene aumentata e mantenuta, la sua microstruttura subisce una serie prevedibile di cambiamenti. Ogni fase affronta un aspetto diverso del danno interno.

Fase 1: Recupero

La fase di recupero si verifica a una temperatura più bassa, prima che inizi la trasformazione primaria. Durante questa fase, il metallo inizia ad ammorbidirsi poiché l'energia termica consente alle dislocazioni di muoversi e annientarsi a vicenda.

Questo processo allevia significativamente le tensioni interne che erano bloccate nel materiale. Tuttavia, la dimensione e la forma complessive dei grani del metallo non cambiano ancora.

Fase 2: Ricristallizzazione

Questo è il cuore del processo di ricottura. Man mano che la temperatura sale al di sopra della temperatura di ricristallizzazione specifica del materiale, accade qualcosa di profondo.

Grani interamente nuovi, privi di deformazione, iniziano a nucleare e crescere. Questi nuovi cristalli consumano e sostituiscono i vecchi grani deformati che erano pieni di dislocazioni. Questo è il meccanismo primario che ripristina la duttilità e ammorbidisce drasticamente il materiale.

Fase 3: Crescita del grano

Se il metallo viene mantenuto alla temperatura di ricottura dopo che la ricristallizzazione è completa, inizia la fase di crescita del grano.

Durante questa fase, i grani appena formati, privi di deformazione, iniziano a fondersi e a crescere. Questo può essere un risultato desiderato o indesiderato, poiché la dimensione del grano ha un impatto significativo sulle proprietà meccaniche finali di un materiale, come la resistenza e la tenacità.

Comprendere i compromessi

La ricottura non è semplicemente una questione di riscaldamento e raffreddamento. Il processo deve essere controllato con precisione per ottenere il risultato desiderato, poiché un'esecuzione impropria può portare a conseguenze indesiderate.

Il rischio di eccessiva crescita del grano

Sebbene la ricristallizzazione sia essenziale, consentire ai grani di crescere troppo può talvolta essere dannoso. Grani eccessivamente grandi possono, in alcuni materiali, ridurre la resistenza e la tenacità alla frattura.

Il ruolo critico della temperatura e del tempo

Il successo della ricottura dipende da due parametri: temperatura e durata. Se la temperatura è troppo bassa, la ricristallizzazione non avverrà. Se è troppo alta o mantenuta troppo a lungo, un'eccessiva crescita del grano può compromettere le proprietà finali del materiale.

Abbinare il processo al tuo obiettivo

Comprendendo le distinte fasi, è possibile adattare il processo di ricottura per soddisfare requisiti ingegneristici specifici.

- Se il tuo obiettivo principale è alleviare le tensioni interne: Un trattamento a bassa temperatura che si concentra sulla fase di recupero può essere sufficiente, sebbene una ricottura completa fornisca il sollievo più completo.

- Se il tuo obiettivo principale è ripristinare la massima duttilità per un'ulteriore formatura: Devi assicurarti che il materiale attraversi completamente la fase di ricristallizzazione per creare una nuova struttura del grano lavorabile.

- Se il tuo obiettivo principale è raggiungere una specifica resistenza meccanica: Un controllo attento della temperatura e del tempo durante la fase di crescita del grano è fondamentale per produrre la dimensione del grano precisa necessaria per la tua applicazione.

In definitiva, padroneggiare la ricottura significa usare il calore per manipolare con precisione l'architettura interna di un metallo per raggiungere le sue prestazioni previste.

Tabella riassuntiva:

| Fase | Processo chiave | Risultato primario |

|---|---|---|

| Recupero | Le dislocazioni si muovono e si annientano | Allevia le tensioni interne |

| Ricristallizzazione | Si formano nuovi grani privi di deformazione | Ripristina la duttilità e ammorbidisce il materiale |

| Crescita del grano | I nuovi grani si fondono e crescono | Influisce sulla resistenza e tenacità finali |

Pronto a ottenere proprietà dei materiali precise nel tuo laboratorio?

I forni da laboratorio avanzati di KINTEK forniscono il controllo preciso della temperatura e il riscaldamento uniforme necessari per risultati di ricottura perfetti. Che tu stia alleviando lo stress o adattando la struttura del grano, la nostra attrezzatura garantisce prestazioni affidabili e ripetibili.

Contatta i nostri esperti oggi stesso per trovare la soluzione di ricottura ideale per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace