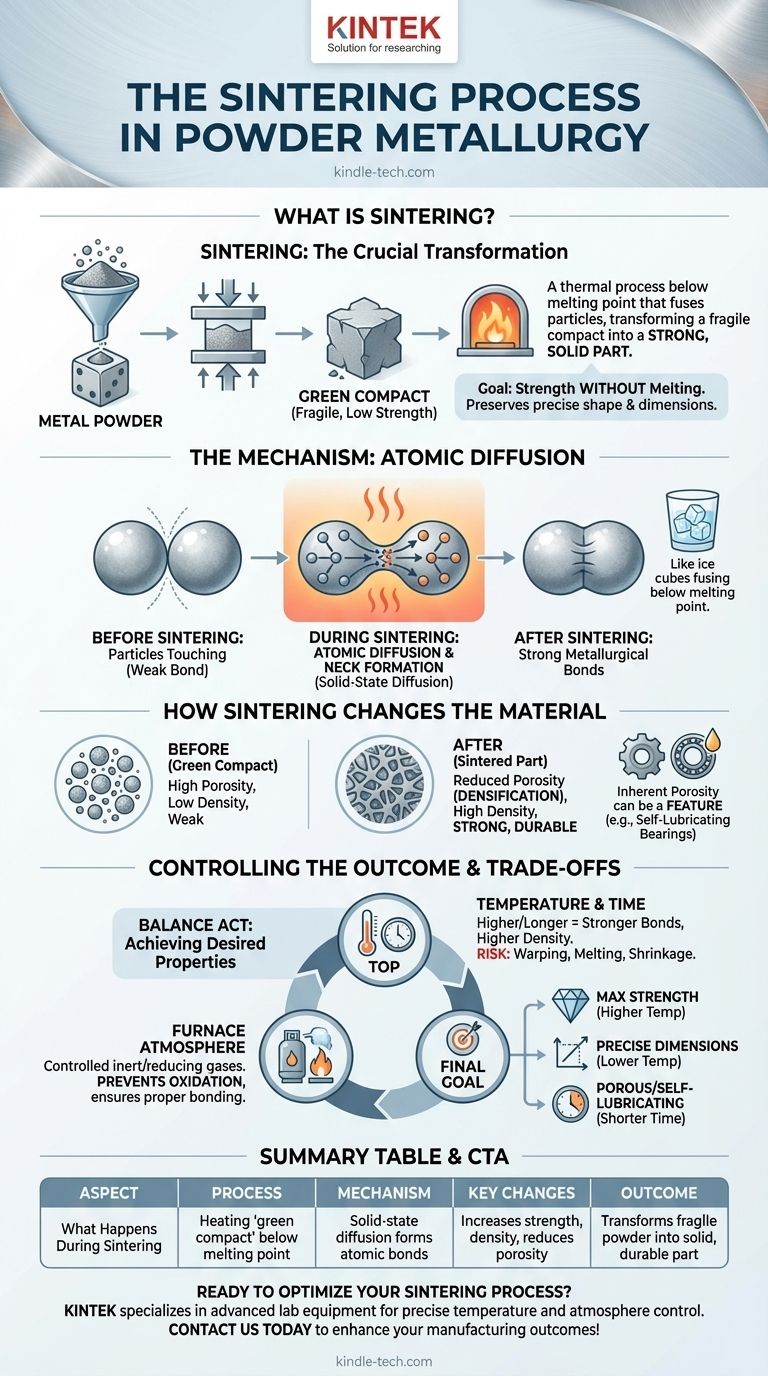

Nella metallurgia delle polveri, la sinterizzazione è un processo termico che trasforma un componente fragile di polvere metallica compattata in una parte solida e resistente. Ciò si ottiene riscaldando il pezzo in un forno controllato a una temperatura appena inferiore al punto di fusione del materiale. Questo calore intenso fornisce l'energia necessaria affinché le singole particelle di polvere si fondano insieme, creando forti legami metallici e conferendo al componente la sua integrità strutturale finale.

Un pezzo pressato da polvere metallica ha la forma giusta ma manca della resistenza necessaria per essere utile. La sinterizzazione è la fase critica che utilizza il calore, senza fusione, per forzare queste singole particelle a legarsi a livello atomico, creando un componente denso, durevole e funzionale.

Il Ruolo della Sinterizzazione nella Produzione

La sinterizzazione è il ponte essenziale tra una forma temporanea e una parte permanente e funzionale nel processo di metallurgia delle polveri (PM). Senza di essa, un componente PM semplicemente si sbriciolerebbe.

Da un "Compatto Verde" a una Parte Solida

Prima della sinterizzazione, la polvere metallica viene pressata nella forma desiderata utilizzando uno stampo. Questa parte iniziale è nota come "compatto verde".

Sebbene il compatto verde abbia le dimensioni corrette, è estremamente fragile, tenuto insieme solo dall'interblocco meccanico delle particelle di polvere. Non ha una resistenza significativa. La sinterizzazione fornisce il legame metallurgico necessario per l'integrità strutturale.

L'Obiettivo: Resistenza Senza Fusione

La caratteristica distintiva della sinterizzazione è che avviene al di sotto del punto di fusione del metallo primario. Questo non è un processo di fusione.

Evitando la fusione, la sinterizzazione preserva la forma precisa e l'accuratezza dimensionale del pezzo. Consente inoltre la creazione di leghe e microstrutture di materiali uniche che sarebbero impossibili da ottenere tramite fusione e colata.

Il Meccanismo: Diffusione Atomica

La sinterizzazione funziona attraverso un processo chiamato diffusione allo stato solido. L'alta temperatura energizza gli atomi nei punti di contatto tra le singole particelle di polvere.

Questi atomi energizzati migrano attraverso i confini, formando "colli" o ponti tra le particelle adiacenti. Questo è simile al modo in cui due cubetti di ghiaccio lasciati a contatto in un bicchiere si fonderanno lentamente in un unico pezzo solido, anche ben al di sotto del punto di fusione dell'acqua. Man mano che questi legami si formano e crescono, il pezzo diventa una massa singola e coerente.

Come la Sinterizzazione Modifica il Materiale

I cambiamenti principali che si verificano durante la sinterizzazione sono la formazione di legami metallurgici e la riduzione dei vuoti interni.

Creazione di Legami Metallurgici

La funzione più importante della sinterizzazione è creare legami forti e continui tra ciò che un tempo erano particelle separate. Questi legami sono ciò che conferisce alla parte finale la sua resistenza, durezza e tenacità.

Aumento della Densità e Riduzione della Porosità

Il "compatto verde" è pieno di piccoli spazi vuoti, o pori, tra le particelle di polvere.

Durante la sinterizzazione, mentre gli atomi diffondono e le particelle si avvicinano, molti di questi pori vengono chiusi. Questo processo, chiamato densificazione, aumenta la densità del pezzo e contribuisce in modo significativo alla sua resistenza complessiva.

Comprendere i Compromessi

La sinterizzazione è un atto di bilanciamento preciso. Le proprietà finali del componente sono controllate direttamente dai parametri del ciclo di sinterizzazione.

Temperatura e Tempo Sono Critici

Il grado di legame e densificazione è una funzione sia della temperatura che del tempo.

Temperature più elevate e tempi più lunghi nel forno portano a legami più forti e a una maggiore densità. Tuttavia, se la temperatura è troppo alta, il pezzo può deformarsi, restringersi in modo incontrollato o addirittura iniziare a fondere, distruggendo la sua accuratezza dimensionale.

Il Ruolo dell'Atmosfera del Forno

La sinterizzazione viene eseguita in un'atmosfera strettamente controllata, utilizzando tipicamente gas inerti o riducenti. Ciò è essenziale per impedire al metallo caldo di reagire con l'ossigeno.

L'ossidazione impedirebbe un corretto legame tra le particelle e comprometterebbe gravemente le proprietà meccaniche del pezzo finale.

Porosità Inerente come Caratteristica o Difetto

Sebbene la sinterizzazione riduca la porosità, raramente la elimina completamente. Per le parti strutturali ad alte prestazioni, questa porosità residua può essere un limite, rendendo le parti PM leggermente meno resistenti delle loro controparti forgiate completamente dense.

Tuttavia, questa porosità può anche essere una caratteristica chiave di progettazione. Per prodotti come i cuscinetti autolubrificanti, la rete di pori interconnessi viene intenzionalmente preservata e impregnata di olio.

Fare la Scelta Giusta per il Tuo Obiettivo

Gli obiettivi specifici del processo di sinterizzazione influenzano direttamente le caratteristiche e le prestazioni del componente finale.

- Se la tua attenzione principale è la massima resistenza e densità: Avrai bisogno di temperature di sinterizzazione più elevate e tempi di mantenimento più lunghi per massimizzare il legame atomico e minimizzare la porosità interna.

- Se la tua attenzione principale è preservare le dimensioni precise: Devi utilizzare temperature attentamente controllate, spesso più basse, per prevenire il restringimento o la distorsione, anche se ciò significa accettare una densità finale leggermente inferiore.

- Se la tua attenzione principale è creare una parte porosa e autolubrificante: Utilizzerai temperature più basse o tempi più brevi per creare una rete di pori forte ma intenzionalmente interconnessa, pronta per l'impregnazione di olio.

In definitiva, la padronanza del processo di sinterizzazione è la chiave per sbloccare le capacità uniche della metallurgia delle polveri.

Tabella Riepilogativa:

| Aspetto | Cosa Succede Durante la Sinterizzazione |

|---|---|

| Processo | Riscaldamento del 'compatto verde' al di sotto del punto di fusione per fondere le particelle. |

| Meccanismo | La diffusione allo stato solido forma legami atomici (colli) tra le particelle. |

| Cambiamenti Chiave | Aumenta la resistenza, la densità e riduce la porosità. |

| Atmosfera | Ambiente del forno controllato previene l'ossidazione. |

| Risultato | Trasforma la fragile forma in polvere in una parte solida e durevole. |

Pronto a ottimizzare il tuo processo di sinterizzazione per parti più resistenti e precise? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la metallurgia delle polveri. Le nostre soluzioni garantiscono un controllo preciso della temperatura e atmosfere del forno ottimali per la massima integrità del pezzo. Contattaci oggi per discutere come possiamo migliorare i tuoi risultati di produzione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Che tipo di isolamento viene utilizzato in una fornace a muffola? Materiali essenziali per prestazioni ad alta temperatura

- In che modo un forno a resistenza a scatola ad alta temperatura facilita la sintesi dei niobati di terre rare? Passaggi chiave per il successo

- Cos'è la sinterizzazione in forno? Una guida al legame delle polveri ad alta temperatura per parti più resistenti

- Quali vantaggi offre un forno ibrido ad alta temperatura a microonde? Risultati superiori nella sintesi di perovskiti doppie Li1.5La1.5MO6

- Qual è il materiale di costruzione adatto per un forno a muffola? Una guida alle prestazioni ad alta temperatura

- Quali fattori influenzano la sinterizzazione? Padroneggia i 3 pilastri chiave per materiali densi e resistenti

- Perché è necessario un forno a muffola a atmosfera controllata per i catalizzatori di tri-reforming? Padroneggiare il processo di calcinazione.

- A cosa serve un forno a muffola verticale? Ottenere stabilità superiore e riscaldamento uniforme