In sostanza, la sinterizzazione è un processo termico che trasforma una polvere compattata in un oggetto denso e solido riscaldandolo a una temperatura inferiore al suo punto di fusione. Durante questo processo, le singole particelle del materiale si fondono tra loro attraverso la diffusione atomica, aumentando drasticamente la resistenza e la densità della parte e riducendo la sua porosità interna.

La sinterizzazione non riguarda la fusione; riguarda l'uso del calore per incoraggiare gli atomi a migrare attraverso i confini delle particelle. Questo movimento atomico è il meccanismo fondamentale che elimina gli spazi tra le particelle, legandole in una massa solida coerente e forte.

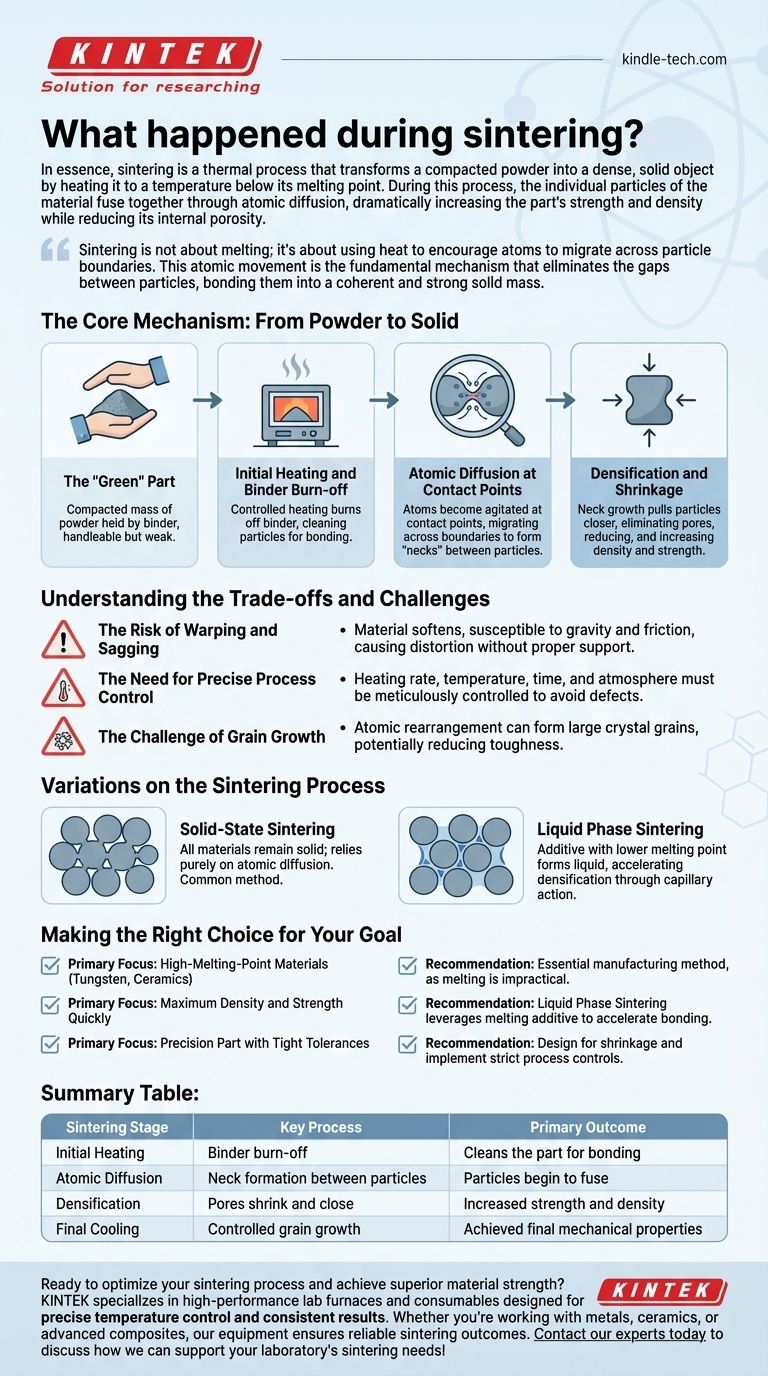

Il Meccanismo Fondamentale: Dalla Polvere al Solido

Il percorso da una polvere sciolta a un componente solido comporta diversi cambiamenti fisici distinti. Comprendere queste fasi è fondamentale per controllare le proprietà finali della parte sinterizzata.

La Parte "Verde"

Il processo inizia con una parte "verde", che è una massa compattata di polvere. Questa forma iniziale viene creata pressando la polvere in uno stampo ed è spesso tenuta insieme da un legante organico temporaneo, che le conferisce una forza sufficiente per essere manipolata.

Riscaldamento Iniziale e Eliminazione del Legante

Quando la parte verde viene riscaldata in un forno ad atmosfera controllata, il primo evento è l'eliminazione del legante residuo a temperature relativamente basse. Questo passaggio "pulisce" la parte, assicurando che nulla interferisca con la successiva adesione delle particelle di materiale.

Diffusione Atomica nei Punti di Contatto

Questo è il cuore del processo di sinterizzazione. Man mano che la temperatura aumenta significativamente (ma rimane al di sotto del punto di fusione del materiale), gli atomi nei punti di contatto tra le particelle diventano altamente agitati. Acquistano energia sufficiente per diffondersi, o muoversi, attraverso i confini da una particella all'altra.

Questa migrazione atomica costruisce efficacemente "colli" o ponti tra le particelle adiacenti. Spinti dalla riduzione dell'energia superficiale, questi colli si allargano, avvicinando i centri delle particelle.

Densificazione e Ritiro

L'effetto collettivo di milioni di particelle che si avvicinano è una riduzione del volume complessivo della parte. Gli spazi vuoti, o pori, tra le particelle si restringono e vengono gradualmente eliminati.

Ciò si traduce in un aumento significativo della densità del materiale e in un ritiro prevedibile e misurabile del componente. Le dimensioni finali e le proprietà meccaniche migliorate, come resistenza e durezza, sono risultati diretti di questa densificazione.

Comprendere i Compromessi e le Sfide

Sebbene potente, la sinterizzazione è un processo delicato che richiede un controllo preciso per evitare difetti e ottenere il risultato desiderato.

Il Rischio di Deformazione e Cedimento

Alle temperature di sinterizzazione, il materiale si ammorbidisce molto prima di fondere. Durante questa fase, la parte è vulnerabile alla gravità e all'attrito, che possono causarne la deformazione, il cedimento o la distorsione. Un supporto adeguato all'interno del forno è fondamentale per mantenere l'accuratezza dimensionale.

La Necessità di un Controllo Preciso del Processo

Le proprietà finali di una parte sinterizzata sono una funzione diretta delle variabili di processo. Fattori come la velocità di riscaldamento, la temperatura di picco, il tempo alla temperatura, l'atmosfera del forno e la velocità di raffreddamento devono essere meticolosamente controllati. Anche piccole deviazioni possono portare a una densità insufficiente, a una crescita indesiderata dei grani o a tensioni interne.

La Sfida della Crescita dei Grani

Mentre gli atomi si diffondono per chiudere i pori, si riorganizzano anche per formare grani cristallini più grandi. Una crescita eccessiva dei grani può talvolta essere dannosa per le proprietà meccaniche di un materiale, come la sua tenacità. Controllare questo aspetto è un aspetto chiave dell'ottimizzazione del processo.

Variazioni del Processo di Sinterizzazione

Per accelerare il processo o lavorare con materiali misti, gli ingegneri possono impiegare diversi tipi di sinterizzazione.

Sinterizzazione allo Stato Solido

Questo è il processo fondamentale descritto sopra, in cui tutti i materiali coinvolti rimangono in forma solida. È il metodo più comune e si basa puramente sulla diffusione atomica nella fase solida.

Sinterizzazione in Fase Liquida

In questa variante, una piccola quantità di un materiale secondario con un punto di fusione più basso viene miscelata con la polvere primaria. Quando il forno raggiunge il punto di fusione di questo additivo, si forma una fase liquida.

Questo liquido fluisce nei pori tra le particelle solide, accelerando la densificazione attraverso l'azione capillare e fornendo un percorso di diffusione più rapido. Questo viene spesso utilizzato per ottenere densità molto elevate più rapidamente rispetto alla sola sinterizzazione allo stato solido.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione di questa conoscenza dipende interamente dal tuo obiettivo per il componente finale.

- Se il tuo obiettivo principale è creare parti da materiali con punti di fusione molto elevati (ad esempio, tungsteno, ceramica): La sinterizzazione è il metodo di produzione essenziale, poiché la fusione e la colata sono spesso tecnicamente o economicamente impraticabili.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza rapidamente: Considera la sinterizzazione in fase liquida, che sfrutta un additivo fondente per accelerare il processo di legame e densificazione.

- Se il tuo obiettivo principale è produrre una parte di precisione con tolleranze strette: Devi progettare per un ritiro prevedibile e implementare controlli di processo rigorosi per prevenire la deformazione e garantire dimensioni finali coerenti.

In definitiva, la sinterizzazione è uno strumento di produzione potente e versatile che ingegnerizza i materiali a livello atomico per costruire parti robuste dalla polvere.

Tabella riassuntiva:

| Fase di Sinterizzazione | Processo Chiave | Risultato Primario |

|---|---|---|

| Riscaldamento Iniziale | Eliminazione del legante | Pulisce la parte per il legame |

| Diffusione Atomica | Formazione di colli tra le particelle | Le particelle iniziano a fondersi |

| Densificazione | I pori si restringono e si chiudono | Aumento di resistenza e densità |

| Raffreddamento Finale | Crescita controllata dei grani | Proprietà meccaniche finali raggiunte |

Pronto a ottimizzare il tuo processo di sinterizzazione e ottenere una resistenza del materiale superiore? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per un controllo preciso della temperatura e risultati costanti. Che tu stia lavorando con metalli, ceramiche o compositi avanzati, la nostra attrezzatura garantisce risultati di sinterizzazione affidabili. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati