Nella Deposizione Fisica da Vapore (PVD), il processo utilizza principalmente due distinte categorie di gas. La prima sono i gas inerti, più comunemente l'Argon (Ar), che agiscono come uno strumento fisico. La seconda categoria sono i gas reattivi, come l'Azoto (N₂), l'Ossigeno (O₂) e i gas a base di carbonio come l'Acetilene (C₂H₂), che diventano un componente chimico del rivestimento finale.

Il concetto centrale da cogliere è che i gas nella PVD hanno due compiti diversi. I gas inerti come l'Argon vengono utilizzati per creare il vapore metallico, mentre i gas reattivi come l'Azoto vengono introdotti per combinarsi chimicamente con quel vapore e formare il rivestimento duro e funzionale sul substrato.

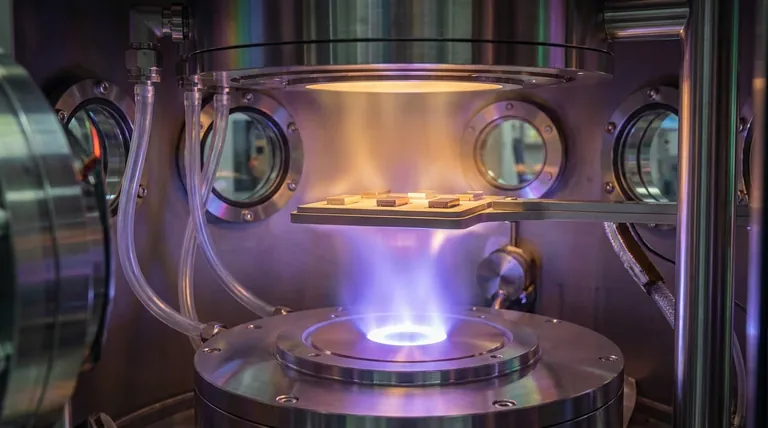

Il Doppio Ruolo dei Gas nella PVD

Per comprendere il processo PVD, è necessario distinguere tra i gas che abilitano il processo e i gas che diventano parte del prodotto. Ciascuno svolge un ruolo critico ma separato all'interno della camera a vuoto.

Gas Inerti per la Generazione di Plasma

I gas inerti, con l'Argon come standard industriale, non sono destinati a far parte del rivestimento finale.

Il loro compito è puramente fisico. Vengono introdotti nella camera a vuoto ed energizzati per formare un plasma.

Questi ioni di Argon ad alta energia vengono quindi accelerati verso un materiale sorgente solido (il "bersaglio"), bombardandolo e staccando fisicamente gli atomi. Questo processo è noto come sputtering.

Gas Reattivi per la Formazione del Rivestimento

I gas reattivi sono gli ingredienti attivi che definiscono le proprietà del rivestimento. Vengono introdotti nella camera per causare intenzionalmente una reazione chimica.

Mentre gli atomi di metallo dal bersaglio viaggiano verso il substrato, si scontrano e reagiscono con le molecole del gas reattivo.

Questa reazione forma un nuovo composto. Ad esempio, gli atomi di titanio (dal bersaglio) reagiscono con l'azoto gassoso per creare il Nitruro di Titanio (TiN), un rivestimento ceramico molto duro e di colore dorato. Allo stesso modo, l'ossigeno crea ossidi e i gas idrocarburici creano carburi.

Come si Svolge il Processo Passo Dopo Passo

La funzione dei gas diventa chiara quando si considera il processo come una sequenza di eventi. La maggior parte dei processi PVD reattivi segue queste quattro fasi.

Fase 1: Evaporazione

Innanzitutto, la camera viene portata a un alto vuoto. Quindi, viene introdotto un gas inerte come l'Argon. Viene applicata un'alta tensione, accendendo l'Argon in un plasma che bombarda il materiale bersaglio, liberando atomi di metallo.

Fase 2 e 3: Trasporto e Reazione

Mentre gli atomi di metallo dislocati viaggiano attraverso la camera a vuoto, viene introdotto un flusso precisamente controllato di un gas reattivo (ad esempio, Azoto).

Gli atomi di metallo e le molecole di gas reattivo si mescolano e si legano chimicamente nell'ambiente del plasma, formando molecole del nuovo composto di rivestimento.

Fase 4: Deposizione

Queste molecole di composto appena formate continuano il loro viaggio verso il substrato (la parte da rivestire).

Atterrano sulla superficie del substrato, condensandosi da vapore a un film sottile solido, denso e altamente aderente. Il rivestimento si accumula, strato dopo strato atomico.

Comprendere i Compromessi e le Sfide

Sebbene potente, il controllo dei gas nella PVD richiede precisione e una comprensione dei potenziali insidie. Il processo è più complesso del semplice mescolare ingredienti.

La Purezza del Gas è Critica

L'intero processo PVD si basa sulla formazione di un composto chimico specifico. Qualsiasi impurità nei gas di processo, come vapore acqueo o altri elementi indesiderati, può essere incorporata nel rivestimento, degradandone le prestazioni e le proprietà.

Controllo della Velocità di Reazione

L'equilibrio tra la quantità di vapore metallico e gas reattivo è cruciale. Se viene introdotto troppo gas reattivo, può iniziare a rivestire il bersaglio stesso, non solo il substrato. Questo fenomeno, noto come "avvelenamento del bersaglio", riduce drasticamente la velocità di deposizione e può destabilizzare il processo.

Interdipendenza dei Parametri di Processo

La portata del gas non funziona in isolamento. È strettamente accoppiata con la pressione della camera, la potenza di sputtering e la temperatura del substrato. La modifica di un parametro richiede la regolazione degli altri per mantenere la composizione e la struttura del rivestimento desiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del gas reattivo è interamente determinata dalle proprietà desiderate del rivestimento finale. Il tuo obiettivo finale detta la chimica che devi creare nella camera.

- Se il tuo obiettivo principale è la durezza e la resistenza all'usura: Probabilmente userai l'Azoto (N₂) per formare un rivestimento di nitruro metallico come il Nitruro di Titanio (TiN) o il Nitruro di Cromo (CrN).

- Se il tuo obiettivo principale è l'isolamento elettrico o la resistenza all'ossidazione ad alta temperatura: L'Ossigeno (O₂) è il gas di scelta per creare un film stabile e non conduttivo di ossido metallico come l'Ossido di Alluminio (Al₂O₃).

- Se il tuo obiettivo principale è l'estrema durezza e il basso attrito: Un gas idrocarburico come l'Acetilene (C₂H₂) viene utilizzato per formare carburi metallici (ad esempio, TiC) o rivestimenti di Carbonio Simile al Diamante (DLC).

Comprendere il ruolo specifico di ciascun gas è la chiave per progettare un rivestimento che soddisfi le tue precise esigenze di prestazioni.

Tabella Riassuntiva:

| Tipo di Gas | Esempi Comuni | Funzione Primaria | Esempi di Rivestimento Risultante |

|---|---|---|---|

| Gas Inerti | Argon (Ar) | Creare plasma per spruzzare il materiale bersaglio | N/A (abilita il processo) |

| Gas Reattivi | Azoto (N₂), Ossigeno (O₂), Acetilene (C₂H₂) | Reagire chimicamente con il vapore metallico per formare il rivestimento | TiN (duro, dorato), Al₂O₃ (isolante), DLC (basso attrito) |

Pronto a progettare il rivestimento PVD perfetto per la tua applicazione? Il controllo preciso dei gas è fondamentale per ottenere la durezza, la resistenza all'usura o altre proprietà chiave desiderate. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi di rivestimento avanzati. I nostri esperti possono aiutarti a selezionare la configurazione giusta per le sfide specifiche della scienza dei materiali del tuo laboratorio. Contatta il nostro team oggi per discutere le tue esigenze di rivestimento PVD e scoprire come possiamo supportare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati