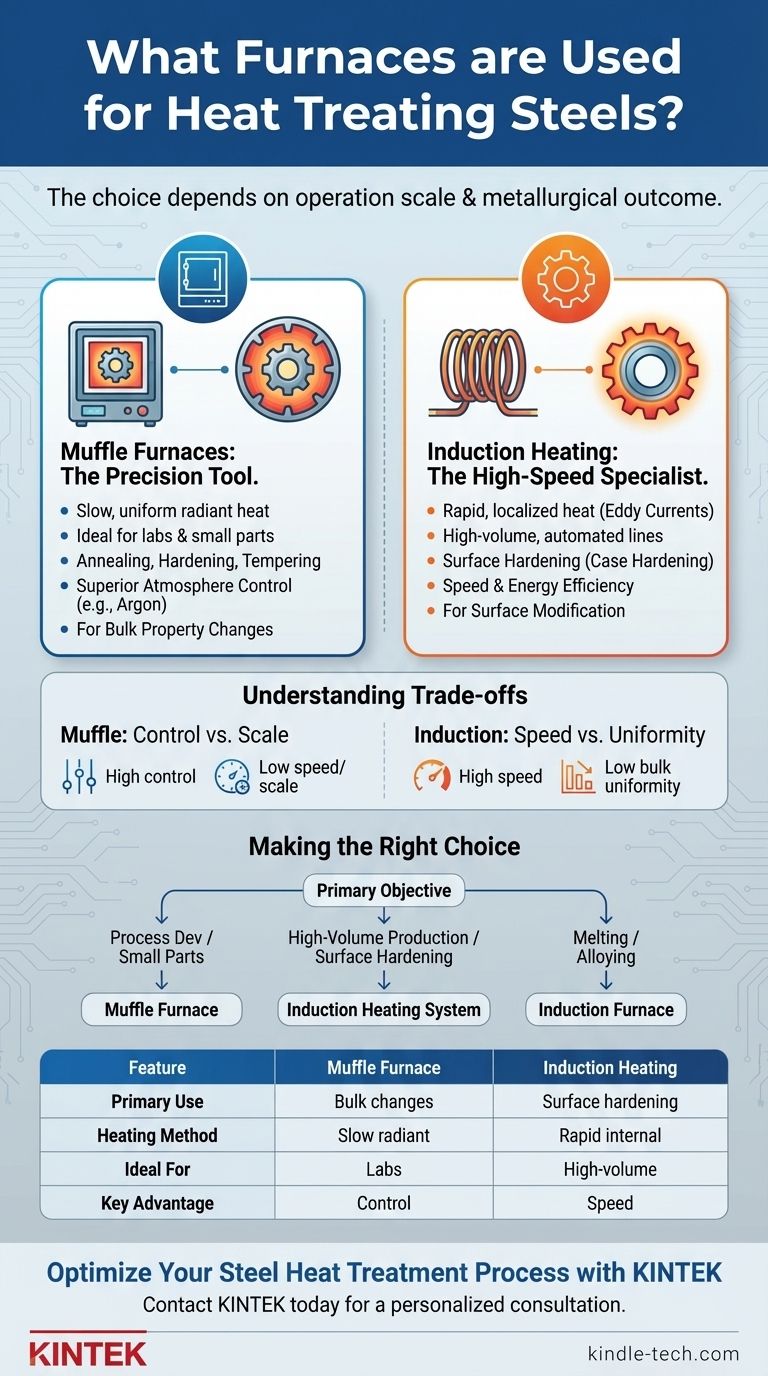

Per il trattamento termico dell'acciaio, la scelta del forno dipende interamente dalla scala dell'operazione e dal risultato metallurgico desiderato. Mentre i forni a muffola sono una soluzione comune per ottenere cambiamenti precisi e uniformi in parti più piccole, i sistemi di riscaldamento a induzione sono utilizzati per trattamenti superficiali rapidi e ad alto volume. Entrambi i metodi alterano le proprietà dell'acciaio, ma lo fanno in modi fondamentalmente diversi.

La distinzione critica non è tra marche di forni, ma tra metodologie di riscaldamento. I forni a muffola forniscono un calore lento e uniforme per cambiamenti di proprietà in massa, mentre il riscaldamento a induzione offre un calore rapido e localizzato per la modifica superficiale.

Comprendere i Forni a Muffola: Lo Strumento di Precisione

Un forno a muffola è lo strumento di riferimento quando l'uniformità della temperatura e il controllo dell'atmosfera sono fondamentali. È un pezzo di attrezzatura fondamentale nei laboratori metallurgici e nella produzione su piccola scala.

Cos'è un Forno a Muffola?

Un forno a muffola funziona riscaldando una camera esterna, che a sua volta irradia calore in una camera interna separata e sigillata, la "muffola". La parte in acciaio all'interno della muffola non è mai esposta alla fiamma diretta o agli elementi riscaldanti.

Questo metodo di riscaldamento indiretto garantisce una temperatura eccezionalmente stabile e uniforme in tutta la parte.

Applicazioni Principali

Come notato, i forni a muffola sono tipicamente piccoli. Questo li rende ideali per test di laboratorio, sviluppo di processi e trattamento termico di componenti intricati e di alto valore come acciai per utensili o piccole parti di macchine.

Sono perfettamente adatti per processi come la ricottura (ammorbidimento), la tempra e il rinvenimento, dove l'intera sezione trasversale della parte deve raggiungere una temperatura specifica.

Il Vantaggio del Controllo dell'Atmosfera

Poiché la muffola è una camera sigillata, l'atmosfera interna può essere controllata con cura. Questo è fondamentale per prevenire l'ossidazione e la formazione di scaglie sulla superficie dell'acciaio durante il riscaldamento. Un gas inerte, come l'argon, può essere introdotto per proteggere la finitura e l'integrità della parte.

Riscaldamento a Induzione: Lo Specialista ad Alta Velocità

Mentre i grandi forni a induzione sono progettati per la fusione dei metalli, la tecnologia sottostante, il riscaldamento a induzione, è un metodo potente e ampiamente utilizzato per specifiche applicazioni di trattamento termico.

Come Funziona il Riscaldamento a Induzione

Il riscaldamento a induzione utilizza una potente corrente alternata ad alta frequenza fatta passare attraverso una bobina di rame. Questo crea un forte campo magnetico che induce correnti elettriche (correnti parassite) direttamente all'interno della parte in acciaio stessa.

Queste correnti generano calore intenso rapidamente e precisamente in un'area localizzata, riscaldando la parte dall'interno verso l'esterno senza alcun contatto fisico da una fonte di calore.

Quando Usare l'Induzione

Questo metodo eccelle nell'indurimento superficiale, noto anche come cementazione. Riscaldando la superficie di una parte in acciaio (come un dente di ingranaggio o una superficie di cuscinetto di un albero) molto rapidamente e poi temprandola, è possibile creare uno strato esterno duro e resistente all'usura mantenendo il nucleo interno tenace e duttile.

La sua velocità e ripetibilità lo rendono ideale per linee di produzione automatizzate e ad alto volume dove migliaia di parti identiche necessitano dello stesso trattamento superficiale.

Comprendere i Compromessi

Nessuna delle due tecnologie è universalmente superiore. La scelta implica una chiara serie di compromessi ingegneristici tra controllo, velocità e scala.

Forni a Muffola: Controllo vs. Scala

Il punto di forza principale di un forno a muffola è il suo controllo di processo. Si ottiene un'uniformità di temperatura e una gestione dell'atmosfera impareggiabili.

La limitazione principale è la velocità e le dimensioni. I cicli di riscaldamento sono lenti, misurati in ore, e la capacità del forno è limitata, rendendolo inefficiente per la produzione su larga scala.

Riscaldamento a Induzione: Velocità vs. Uniformità

Il vantaggio innegabile dell'induzione è la velocità e la selettività. Il riscaldamento richiede secondi, non ore, ed è estremamente efficiente dal punto di vista energetico perché riscalda solo la parte, non una grande camera del forno.

Tuttavia, non è adatto per trattare uniformemente l'intera massa di una parte complessa. Eccelle nel trattamento superficiale e richiede bobine progettate con cura per ogni specifica geometria della parte, aggiungendo costi iniziali e complessità.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la tecnologia corretta, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è lo sviluppo di processi o il trattamento di parti piccole e di alto valore: Un forno a muffola fornisce la precisione e il riscaldamento uniforme necessari per ottenere specifiche proprietà del materiale in massa.

- Se il tuo obiettivo principale è la produzione ad alto volume con la necessità di indurimento superficiale: Un sistema di riscaldamento a induzione offre la velocità, l'efficienza e la ripetibilità richieste per le operazioni su scala industriale.

- Se il tuo obiettivo principale è semplicemente fondere o legare l'acciaio per la fusione: Un forno a induzione tradizionale (non solo un riscaldatore) è lo strumento corretto per la sua efficienza nella fusione dei metalli con perdite minime.

Comprendendo queste differenze fondamentali, puoi selezionare con sicurezza la tecnologia di riscaldamento che si allinea alle tue specifiche esigenze operative e obiettivi metallurgici.

Tabella Riepilogativa:

| Caratteristica | Forno a Muffola | Riscaldamento a Induzione |

|---|---|---|

| Uso Primario | Cambiamenti di proprietà in massa (ricottura, rinvenimento) | Indurimento superficiale (cementazione) |

| Metodo di Riscaldamento | Calore radiante lento e uniforme | Calore interno rapido e localizzato |

| Ideale Per | Laboratori, produzione su piccola scala, parti intricate | Linee di produzione automatizzate ad alto volume |

| Vantaggio Chiave | Controllo superiore della temperatura e dell'atmosfera | Velocità, efficienza energetica e selettività |

Ottimizza il Tuo Processo di Trattamento Termico dell'Acciaio con KINTEK

La scelta del forno giusto è fondamentale per ottenere le proprietà precise del materiale richieste dai tuoi componenti. Sia che tu abbia bisogno del riscaldamento uniforme e del controllo atmosferico di un forno a muffola per R&S e piccoli lotti, sia che tu abbia bisogno dell'efficienza ad alta velocità di un sistema a induzione per la produzione di massa, KINTEK ha l'esperienza e l'attrezzatura per affrontare le sfide uniche del tuo laboratorio.

Siamo specializzati nella fornitura di attrezzature e materiali di consumo affidabili per laboratorio, su misura per i tuoi obiettivi metallurgici. Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per migliorare la tua efficienza e i tuoi risultati.

Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri la differenza che l'attrezzatura giusta può fare.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la temperatura di esercizio di un forno a muffola? Ottieni un controllo preciso del calore per il tuo laboratorio

- Perché forni di essiccazione e forni di calcinazione vengono utilizzati insieme nel metodo di impregnazione per la preparazione di catalizzatori per elettrodi modificati con metalli nobili?

- Qual è la differenza tra acciaio ricotto e acciaio temprato? Padroneggiare il processo di trattamento termico

- Qual è il ruolo della muffola ad alta temperatura e del sistema di raffreddamento nella simulazione della fatica termica?

- Quali sono le funzioni di una fornace a muffola con sistema di raccolta della condensa? Ottimizzare la produzione di carbone

- Come si calibra un forno a muffola? Ottieni un controllo preciso della temperatura per il tuo laboratorio

- Qual è la funzione di un forno ad alta temperatura nella produzione di ossidi di terre rare? Raggiungere la stabilità del materiale ad alta purezza

- Quali sono le caratteristiche di un forno elettrico da laboratorio? Precisione, Velocità e Sicurezza per il tuo Laboratorio