In definitiva, il consumo energetico di una caldaia è influenzato più direttamente dalla sua efficienza. Sebbene fattori come le dimensioni e l'età giochino un ruolo, l'efficienza è la misura di quanto efficacemente la caldaia converte l'energia in ingresso (come gas o elettricità) in calore utilizzabile. Meno energia viene sprecata in questo processo, minore è il consumo energetico complessivo necessario per raggiungere una temperatura target.

Il principio fondamentale è semplice: il consumo energetico di una caldaia non è un numero fisso. È un risultato dinamico dettato dall'efficienza operativa dell'unità e dalle condizioni esterne che deve superare.

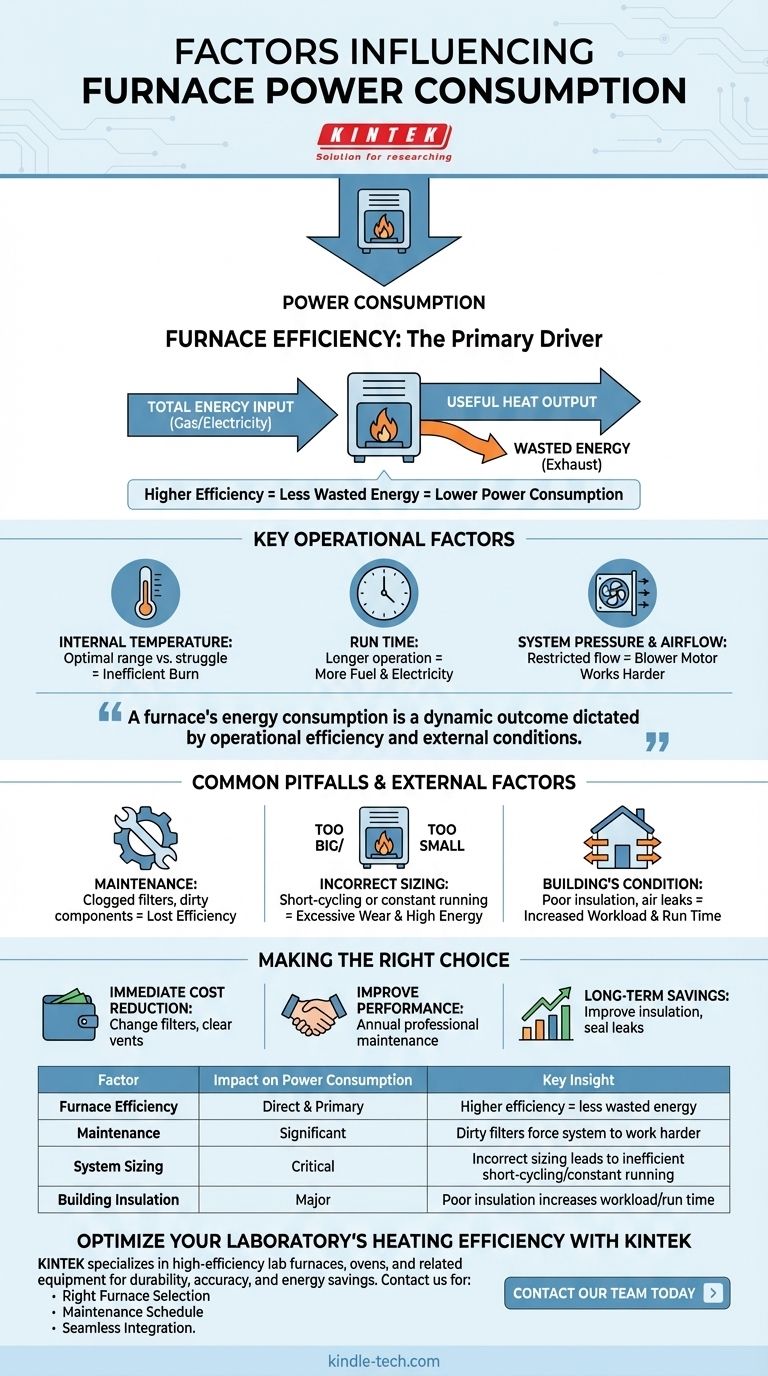

Il Principio Fondamentale: Efficienza della Caldaia Spiegata

Il compito di una caldaia è convertire il carburante in calore. Quanto bene esegue questa conversione è il fattore più importante che determina quanta energia consuma nel tempo.

Cos'è l'Efficienza?

L'efficienza è il rapporto tra il calore utile prodotto da una caldaia e la sua energia totale in ingresso. Ad esempio, una caldaia con un'efficienza dell'80% converte l'80% del suo carburante in calore per il tuo spazio, mentre il restante 20% viene perso come scarico.

Una maggiore efficienza significa meno spreco di energia.

Come l'Inefficienza Aumenta il Consumo

Un'unità a bassa efficienza deve funzionare più a lungo o bruciare più carburante per produrre la stessa quantità di calore di un'unità ad alta efficienza. Questo funzionamento prolungato si traduce direttamente in un maggiore utilizzo di elettricità per componenti come la ventola e un maggiore consumo di carburante.

Fattori Operativi Chiave che Guidano il Consumo

Diversi parametri operativi fondamentali influenzano l'efficienza istantanea di una caldaia e, di conseguenza, il suo consumo energetico.

Temperatura Interna

Ogni caldaia è progettata per funzionare all'interno di un intervallo di temperatura specifico per prestazioni ottimali. Un sistema che fatica a raggiungere o mantenere questa temperatura a causa di problemi interni brucerà carburante in modo inefficiente, aumentando il consumo complessivo.

Tempo di Funzionamento

Il tempo totale in cui la caldaia deve funzionare per riscaldare uno spazio è un fattore primario del consumo energetico. Tempi di funzionamento più lunghi significano più carburante ed elettricità consumati. Questo è influenzato dalla capacità di riscaldamento della caldaia rispetto alle esigenze dello spazio.

Pressione del Sistema e Flusso d'Aria

Per i sistemi ad aria forzata, il motore della ventola consuma una quantità significativa di elettricità. Se il flusso d'aria è limitato da filtri sporchi o prese d'aria ostruite, il motore deve lavorare di più e assorbire più energia per far circolare l'aria. Questa pressione interna del sistema è fondamentale per un funzionamento efficiente.

Errori Comuni e Fattori Esterni

Una caldaia non opera nel vuoto. Le sue prestazioni nel mondo reale sono fortemente influenzate dalla manutenzione e dall'ambiente che serve.

Il Ruolo Critico della Manutenzione

Una corretta gestione e manutenzione sono essenziali per prestazioni ottimali. Una caldaia con filtri intasati, bruciatori sporchi o motori non lubrificati perderà efficienza, costringendola a lavorare di più e a consumare più energia per svolgere lo stesso lavoro.

Dimensionamento Errato

Una caldaia troppo grande per uno spazio lo riscalderà troppo rapidamente e si spegnerà, un processo chiamato "short-cycling". Questo avvio e arresto costanti è altamente inefficiente. Al contrario, un'unità sottodimensionata funzionerà costantemente, portando a un'usura eccessiva e a bollette energetiche elevate.

Condizioni dell'Edificio

Il carico di lavoro della caldaia è determinato dall'edificio stesso. Un isolamento scadente, perdite d'aria intorno a finestre e porte e condotti non sigillati costringono la caldaia a funzionare molto più frequentemente per compensare la costante perdita di calore, aumentando direttamente il consumo energetico.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi fattori ti consente di prendere il controllo del consumo energetico della tua caldaia.

- Se il tuo obiettivo principale è la riduzione immediata dei costi: Sostituisci regolarmente i filtri dell'aria e assicurati che tutte le prese d'aria siano libere per mantenere un flusso d'aria adeguato.

- Se il tuo obiettivo principale è migliorare le prestazioni del sistema: Pianifica una manutenzione annuale professionale per garantire che la caldaia sia pulita, calibrata e funzioni in modo sicuro.

- Se il tuo obiettivo principale è il risparmio energetico a lungo termine: Investi nel miglioramento dell'isolamento del tuo edificio e nella sigillatura delle perdite d'aria per ridurre il carico di lavoro complessivo della caldaia.

Spostando la tua attenzione dalla sola caldaia all'intero sistema di riscaldamento, puoi ottenere riduzioni significative e durature del consumo energetico.

Tabella Riassuntiva:

| Fattore | Impatto sul Consumo Energetico | Insight Chiave |

|---|---|---|

| Efficienza della Caldaia | Diretto e Primario | Maggiore efficienza = meno spreco di energia e minor consumo. |

| Manutenzione | Significativo | Filtri sporchi o mancanza di messa a punto costringono il sistema a lavorare di più. |

| Dimensionamento del Sistema | Critico | Una caldaia di dimensioni errate porta a uno short-cycling inefficiente o a un funzionamento costante. |

| Isolamento dell'Edificio | Maggiore | Un isolamento scadente aumenta il carico di lavoro e il tempo di funzionamento della caldaia. |

Ottimizza l'Efficienza di Riscaldamento del Tuo Laboratorio con KINTEK

La tua caldaia da laboratorio consuma più energia del dovuto? I fattori sopra delineati sono critici per mantenere un controllo preciso della temperatura e gestire i costi operativi in un ambiente di laboratorio. KINTEK è specializzata in caldaie da laboratorio, forni e attrezzature correlate ad alta efficienza progettati per durata, precisione e risparmio energetico.

I nostri esperti possono aiutarti a:

- Selezionare la caldaia giusta per la tua specifica applicazione e le tue esigenze di spazio.

- Implementare un piano di manutenzione per garantire prestazioni ottimali e longevità.

- Integrare soluzioni che funzionino perfettamente con l'ambiente del tuo laboratorio.

Riduci i tuoi costi energetici e migliora le prestazioni del tuo laboratorio. Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati