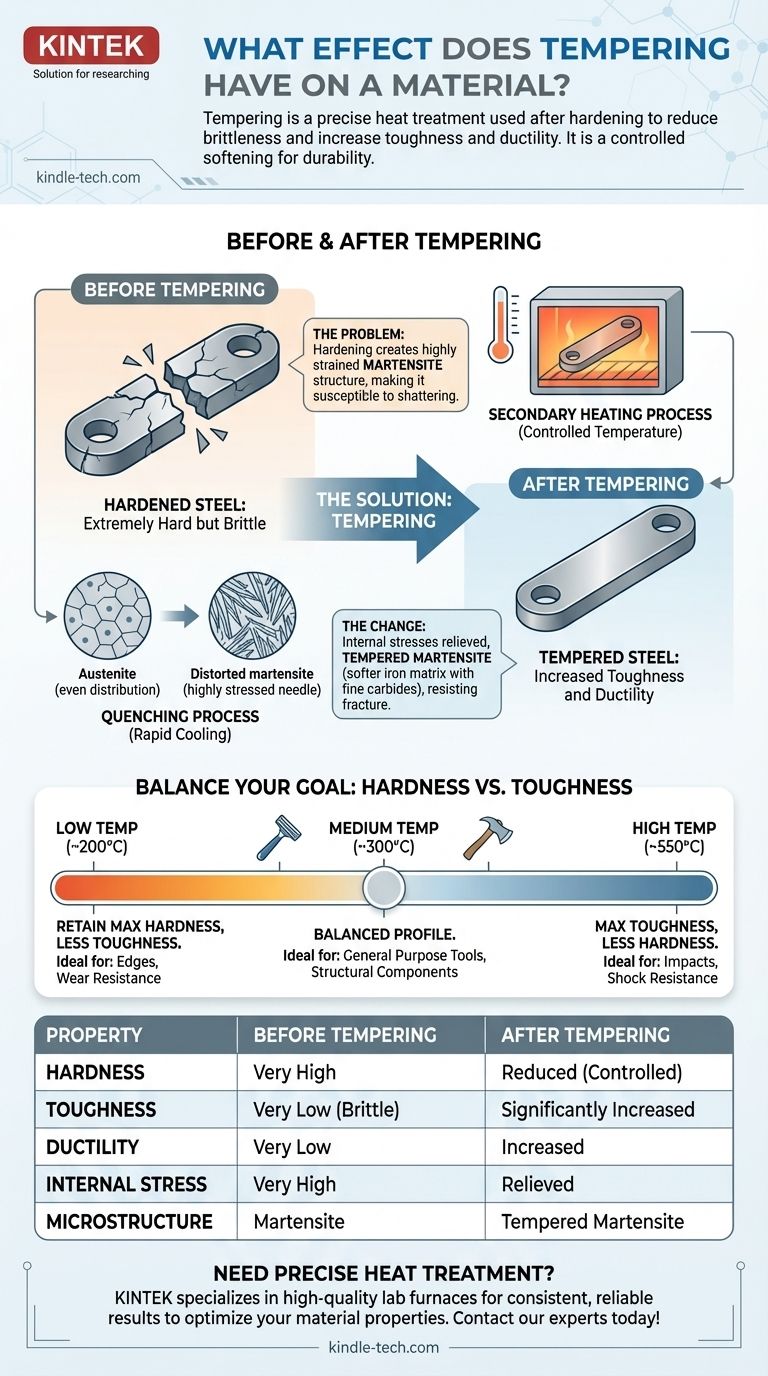

In breve, la tempra è un processo di trattamento termico preciso utilizzato dopo che un materiale è stato temprato. Riduce l'eccessiva durezza e fragilità del metallo temprato, con conseguente aumento significativo della sua tenacità e duttilità. Questo "ammorbidimento" controllato rende il materiale più durevole e resistente alla rottura sotto impatto o stress.

La tempra è il compromesso ingegneristico critico che rende utile l'acciaio temprato. Sacrifica strategicamente un certo grado di durezza — la proprietà che resiste all'usura — per ottenere una quantità significativa di tenacità, la proprietà che resiste alla frattura.

Il problema: perché la tempra crea fragilità

Per comprendere la tempra, è necessario prima comprendere il processo che la precede: l'indurimento. Questi due processi sono parti inseparabili di un tutto.

Il processo di indurimento e la martensite

L'indurimento comporta il riscaldamento dell'acciaio a una temperatura molto elevata, dove la sua struttura cristallina interna si trasforma in uno stato chiamato austenite.

In questo stato, gli atomi di carbonio si dissolvono e si diffondono uniformemente attraverso i cristalli di ferro. Se l'acciaio viene poi raffreddato molto rapidamente — un processo chiamato tempra — gli atomi di carbonio rimangono intrappolati.

Questo rapido raffreddamento forza i cristalli di ferro in una nuova struttura, altamente sollecitata e distorta, chiamata martensite.

L'effetto collaterale indesiderato: estrema fragilità

La martensite è estremamente dura, il che è spesso desiderabile per creare un bordo affilato o una superficie resistente all'usura.

Tuttavia, lo stress interno creato da questa struttura distorta la rende anche incredibilmente fragile. Un pezzo di acciaio non temprato e completamente indurito è molto simile al vetro; ha un'elevata durezza ma si frattura o si frantuma con un forte impatto piuttosto che piegarsi o deformarsi.

Come la tempra risolve il problema

La tempra è il rimedio attentamente controllato per la fragilità indotta dall'indurimento. È un processo di riscaldamento secondario che modifica la struttura martensitica.

Il processo di tempra spiegato

Dopo la tempra, l'acciaio indurito viene pulito e poi riscaldato a una temperatura specifica che è ben al di sotto della temperatura di indurimento iniziale.

L'acciaio viene mantenuto a questa temperatura di tempra per un determinato periodo di tempo per consentire alla struttura interna di stabilizzarsi. Viene quindi lasciato raffreddare, tipicamente in aria ferma.

Il cambiamento microstrutturale

Durante la tempra, il calore fornisce energia sufficiente affinché gli atomi di carbonio intrappolati si muovano leggermente e precipitino dalla martensite distorta. Formano minuscole particelle estremamente dure di carburo di ferro (cementite).

Questo processo allevia le immense sollecitazioni interne all'interno del materiale. La martensite originale si trasforma in una nuova microstruttura chiamata martensite temprata, che è un composito di una matrice di ferro più morbida e una fine dispersione di particelle dure di carburo.

Temperatura: la manopola di controllo principale

La temperatura di tempra è la variabile più critica in questo processo. Essa determina direttamente l'equilibrio finale tra durezza e tenacità.

- Basse temperature (es. 200°C / 400°F): Alleviano un po' lo stress ma consentono all'acciaio di mantenere la maggior parte della sua durezza. Ciò si traduce in un materiale con eccellente resistenza all'usura ma solo un modesto aumento della tenacità.

- Alte temperature (es. 550°C / 1025°F): Alleviano uno stress significativo e consentono una maggiore formazione di carburi. Ciò si traduce in una durezza molto inferiore ma un aumento drammatico della tenacità e della duttilità.

Per secoli, i fabbri hanno utilizzato i colori di tempra — il sottile film di ossido che si forma sulla superficie dell'acciaio mentre si riscalda — come guida visiva per misurare la temperatura e ottenere le proprietà desiderate.

Comprendere i compromessi: durezza vs. tenacità

Lo scopo principale della tempra è gestire il compromesso fondamentale tra durezza e tenacità. Queste due proprietà sono spesso in opposizione.

Definizione di durezza

La durezza è la capacità di un materiale di resistere alla deformazione plastica localizzata, come graffi, abrasioni o indentazioni. Un materiale duro è eccellente nel mantenere un bordo affilato e resistere all'usura.

Definizione di tenacità

La tenacità è la capacità di un materiale di assorbire energia e deformarsi senza fratturarsi. Un materiale tenace può resistere a urti e impatti improvvisi. È l'opposto della fragilità.

La relazione inseparabile

Per la maggior parte degli acciai per utensili, aumentare la tenacità significa diminuire la durezza, e viceversa. La tempra non crea nuove proprietà; consente a un ingegnere o artigiano di muoversi lungo uno spettro tra questi due attributi, impostando la combinazione perfetta per un'applicazione specifica.

Fare la scelta giusta per il tuo obiettivo

La tempra ideale dipende interamente dall'uso previsto del prodotto finale. Non esiste una singola temperatura di tempra "migliore".

- Se il tuo obiettivo principale è la massima ritenzione del filo e la resistenza all'usura: Tempra a bassa temperatura (es. colore giallo paglierino chiaro). Questo è l'ideale per strumenti come rasoi, lime e alcuni tipi di matrici da taglio.

- Se il tuo obiettivo principale è la resistenza agli urti e la durabilità: Tempra a temperatura elevata (es. colore blu o grigio). Questo è necessario per strumenti come martelli, scalpelli, componenti resistenti agli urti e molle.

- Se il tuo obiettivo principale è un profilo equilibrato: Tempra a temperatura media (es. colore marrone o viola). Questo fornisce un mix versatile di buona durezza e affidabile tenacità, adatto per coltelli multiuso, asce e componenti strutturali come gli assi.

Padroneggiando la tempra, ottieni un controllo preciso sulle proprietà finali di un materiale, trasformando l'acciaio fragile in uno strumento affidabile e appositamente costruito.

Tabella riassuntiva:

| Proprietà | Prima della tempra | Dopo la tempra |

|---|---|---|

| Durezza | Molto alta | Ridotta (controllata) |

| Tenacità | Molto bassa (fragile) | Significativamente aumentata |

| Duttilità | Molto bassa | Aumentata |

| Stress interno | Molto alto | Alleviato |

| Microstruttura | Martensite | Martensite temprata |

Hai bisogno di un trattamento termico preciso per i tuoi materiali da laboratorio?

La tempra è un passaggio critico per raggiungere l'esatto equilibrio di durezza e tenacità che il tuo progetto richiede. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità — inclusi forni per processi di trattamento termico precisi — su cui i laboratori fanno affidamento per risultati coerenti e affidabili.

Lasciaci aiutarti a ottimizzare le proprietà dei tuoi materiali. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la temperatura massima di un forno? Svelare i limiti del calore estremo

- Un forno a muffola è un forno a vuoto? Scegliere la giusta soluzione ad alta temperatura per il tuo laboratorio

- A quale temperatura dovrebbe funzionare una fornace? Dal comfort domestico ai processi industriali

- Come viene trasferito il calore in un forno? Padroneggia Irraggiamento, Convezione e Conduzione

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni