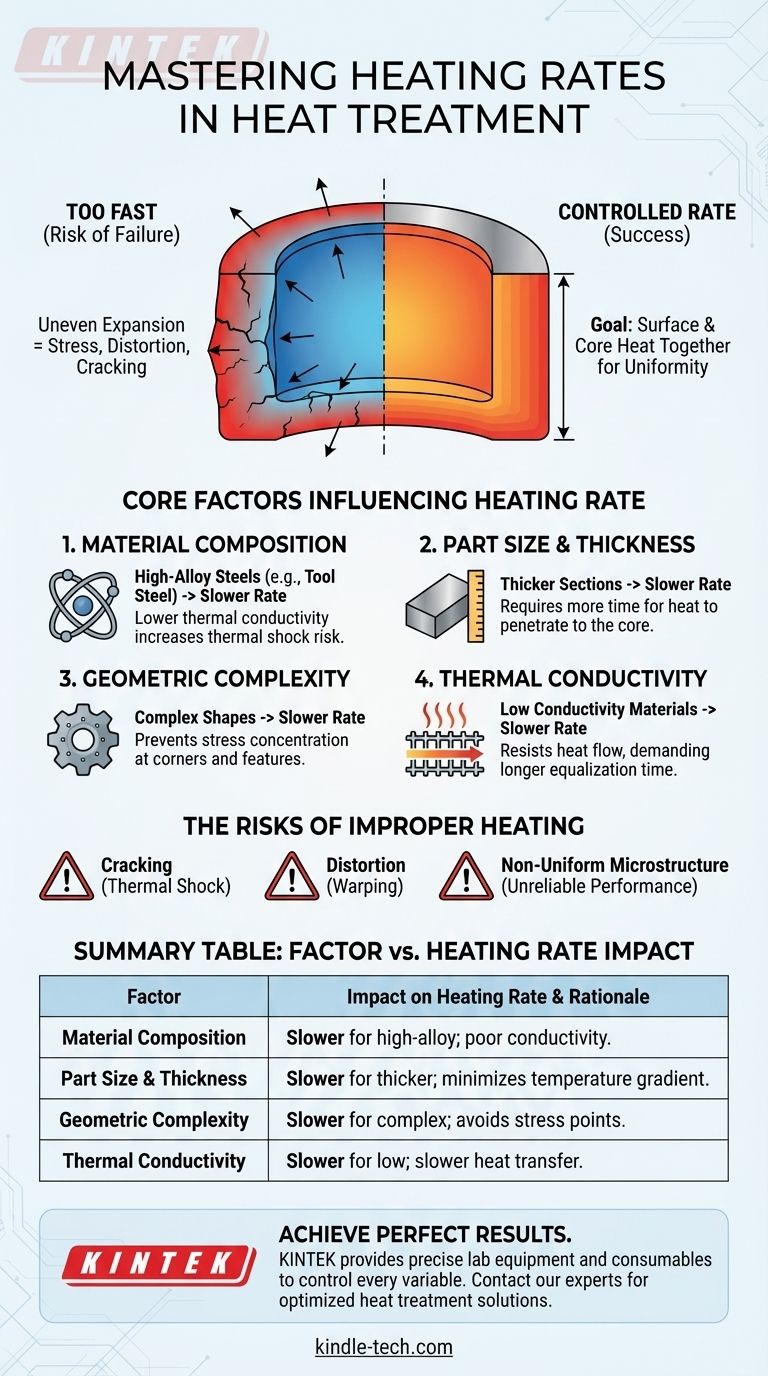

La velocità di riscaldamento nel trattamento termico non è un parametro valido per tutti. È una variabile attentamente controllata determinata dalla composizione del materiale, dalla sua capacità di condurre il calore e dalle dimensioni fisiche e dalla complessità del pezzo. Una velocità di riscaldamento errata è una delle fonti di guasto più comuni nel trattamento termico, poiché un riscaldamento troppo rapido può creare tensioni interne che portano a deformazioni o persino a cricche catastrofiche.

L'obiettivo centrale è riscaldare il componente a una velocità che consenta alla temperatura del suo nucleo di tenere il passo con la temperatura della sua superficie. Ciò garantisce un'espansione termica e una trasformazione metallurgica uniformi, che sono la chiave per prevenire tensioni interne, deformazioni e cricche.

Fattori Principali che Influenzano la Velocità di Riscaldamento

La corretta velocità di riscaldamento è un equilibrio tra l'efficienza del processo e la sicurezza metallurgica. Diversi fattori interconnessi dettano la velocità massima sicura alla quale un pezzo può essere riscaldato.

Composizione del Materiale e Contenuto di Leghe

Il tipo e la quantità di elementi leganti in un metallo sono i motori principali. Gli acciai ad alto tenore di lega, come gli acciai per utensili, contengono elementi come cromo, molibdeno e tungsteno, che generalmente riducono la conducibilità termica del materiale.

Questi materiali sono scarsi nel trasferire il calore internamente e sono altamente suscettibili allo shock termico. Richiedono un riscaldamento lento e attento, spesso con una o più fasi di preriscaldamento, per prevenire cricche. Gli acciai semplici a basso tenore di carbonio hanno una migliore conducibilità termica e possono tollerare velocità di riscaldamento molto più rapide.

Dimensioni del Pezzo e Spessore della Sezione Trasversale

Questa è probabilmente la considerazione pratica più critica. Più grande e spesso è un componente, più tempo impiega il calore a penetrare dalla superficie al nucleo.

Se una sezione spessa viene riscaldata troppo rapidamente, la sua superficie si espanderà significativamente mentre il suo nucleo rimane freddo e contratto. Questa espansione differenziale crea enormi tensioni interne. Pertanto, le sezioni spesse richiedono sempre velocità di riscaldamento più lente per minimizzare questo gradiente di temperatura.

Complessità Geometrica

La forma di un pezzo influisce notevolmente sul modo in cui risponde al riscaldamento. I componenti con angoli acuti, fori o bruschi cambiamenti di spessore (ad esempio, un albero con una flangia grande) presentano concentratori di tensione integrati.

Un riscaldamento rapido e non uniforme farà sì che queste caratteristiche si riscaldino ed espandano a velocità diverse rispetto al corpo principale del pezzo, provocando elevate tensioni localizzate. Per prevenire deformazioni e cricche in questi punti, è essenziale una velocità di riscaldamento lenta e uniforme.

Conducibilità Termica del Materiale

Questa proprietà fisica collega tutti gli altri fattori. La conducibilità termica è una misura dell'efficienza con cui un materiale trasferisce il calore.

I materiali con elevata conducibilità termica, come le leghe di alluminio, consentono al calore di distribuirsi rapidamente e uniformemente attraverso il pezzo. Spesso possono essere riscaldati rapidamente. I materiali con bassa conducibilità termica, come gli acciai inossidabili e gli acciai per utensili ad alto tenore di lega, resistono al flusso di calore e devono essere riscaldati lentamente per raggiungere l'equilibrio termico.

Comprendere i Compromessi: I Rischi di un Riscaldamento Improprio

La scelta della velocità di riscaldamento è una gestione del rischio. Sebbene un riscaldamento più rapido sia più economico, i potenziali costi di guasto sono gravi.

Il Pericolo dello Shock Termico e delle Cricche

Questa è la modalità di guasto più catastrofica. Quando la superficie si riscalda e si espande molto più rapidamente del nucleo, crea potenti tensioni di trazione interne. Se queste tensioni superano il limite di snervamento del materiale, il pezzo si creperà. Ciò è particolarmente comune nei materiali fragili e ad alta durezza.

Deformazione e Imbarcamento

Il riscaldamento non uniforme provoca un'espansione non uniforme, che può deformare permanentemente un pezzo. Per i componenti che richiedono tolleranze dimensionali strette, come ingranaggi, cuscinetti o componenti del motore, qualsiasi imbarcamento può renderli inutilizzabili. Un riscaldamento lento e uniforme è la difesa principale contro la deformazione.

Microstruttura Non Uniforme

Lo scopo del trattamento termico è ottenere una struttura cristallina (microstruttura) specifica e desiderabile all'interno del metallo. Se un pezzo si riscalda in modo non uniforme, diverse sezioni potrebbero non raggiungere la temperatura di trasformazione richiesta o potrebbero attraversarla a velocità diverse. Ciò si traduce in durezza, resistenza e tenacità incoerenti attraverso il componente, portando a prestazioni imprevedibili e inaffidabili durante l'uso.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di riscaldamento deve essere adattata al materiale specifico e alla geometria del tuo componente.

- Se il tuo pezzo è grande o ha una sezione trasversale spessa: Dai la priorità a una velocità di riscaldamento lenta e uniforme per consentire alla temperatura del nucleo di eguagliare quella della superficie, minimizzando le tensioni interne.

- Se stai lavorando con acciai ad alto tenore di lega o per utensili: Utilizza una velocità di riscaldamento conservativa e lenta, spesso con fasi di preriscaldamento, per prevenire shock termico e cricche a causa della loro bassa conducibilità termica.

- Se il tuo pezzo è piccolo, semplice e realizzato in acciaio a basso tenore di carbonio: Spesso puoi utilizzare una velocità di riscaldamento più rapida, poiché i gradienti termici saranno meno gravi e il rischio di cricche è inferiore.

- Se hai a che fare con geometrie complesse o tolleranze strette: Opta sempre per una velocità di riscaldamento più lenta e controllata per prevenire deformazioni e concentrazione di tensione negli angoli acuti.

In definitiva, una velocità di riscaldamento controllata è la base per un trattamento termico di successo, garantendo direttamente l'integrità strutturale e le prestazioni del componente finale.

Tabella Riassuntiva:

| Fattore | Impatto sulla Velocità di Riscaldamento | Motivazione |

|---|---|---|

| Composizione del Materiale | Gli acciai ad alto tenore di lega richiedono velocità più lente. | La minore conducibilità termica aumenta il rischio di shock termico. |

| Dimensioni e Spessore del Pezzo | Le sezioni più spesse richiedono velocità più lente. | Minimizza il gradiente di temperatura tra superficie e nucleo. |

| Complessità Geometrica | Le forme complesse richiedono velocità più lente. | Previene la concentrazione di tensione negli angoli acuti e nei fori. |

| Conducibilità Termica | La bassa conducibilità richiede velocità più lente. | Il calore si trasferisce lentamente, richiedendo più tempo per l'uniformità. |

Ottieni risultati di trattamento termico perfetti ogni volta. La corretta velocità di riscaldamento è fondamentale per prevenire guasti costosi come cricche e deformazioni. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi di cui il tuo laboratorio ha bisogno per controllare ogni variabile. La nostra esperienza assicura che i tuoi materiali raggiungano l'affidabilità desiderata della microstruttura e delle proprietà.

Lascia che ti aiutiamo a ottimizzare il tuo processo. Contatta oggi i nostri esperti per discutere le tue specifiche sfide di trattamento termico e scoprire le soluzioni giuste per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Dove viene utilizzato un forno a muffola? Essenziale per la lavorazione pulita ad alta temperatura

- Cos'è la calcinazione della materia organica? Un processo chiave per un'analisi elementare accurata

- Quali sono i fattori che influenzano la fusione? Padroneggia Temperatura, Pressione e Chimica per Risultati di Alta Qualità

- Qual è l'intervallo di riscaldamento di un forno a muffola? Da 800°C a 1800°C per le esigenze del tuo laboratorio

- Quali sono le caratteristiche di un forno a muffola? Una guida al riscaldamento preciso e privo di contaminazioni