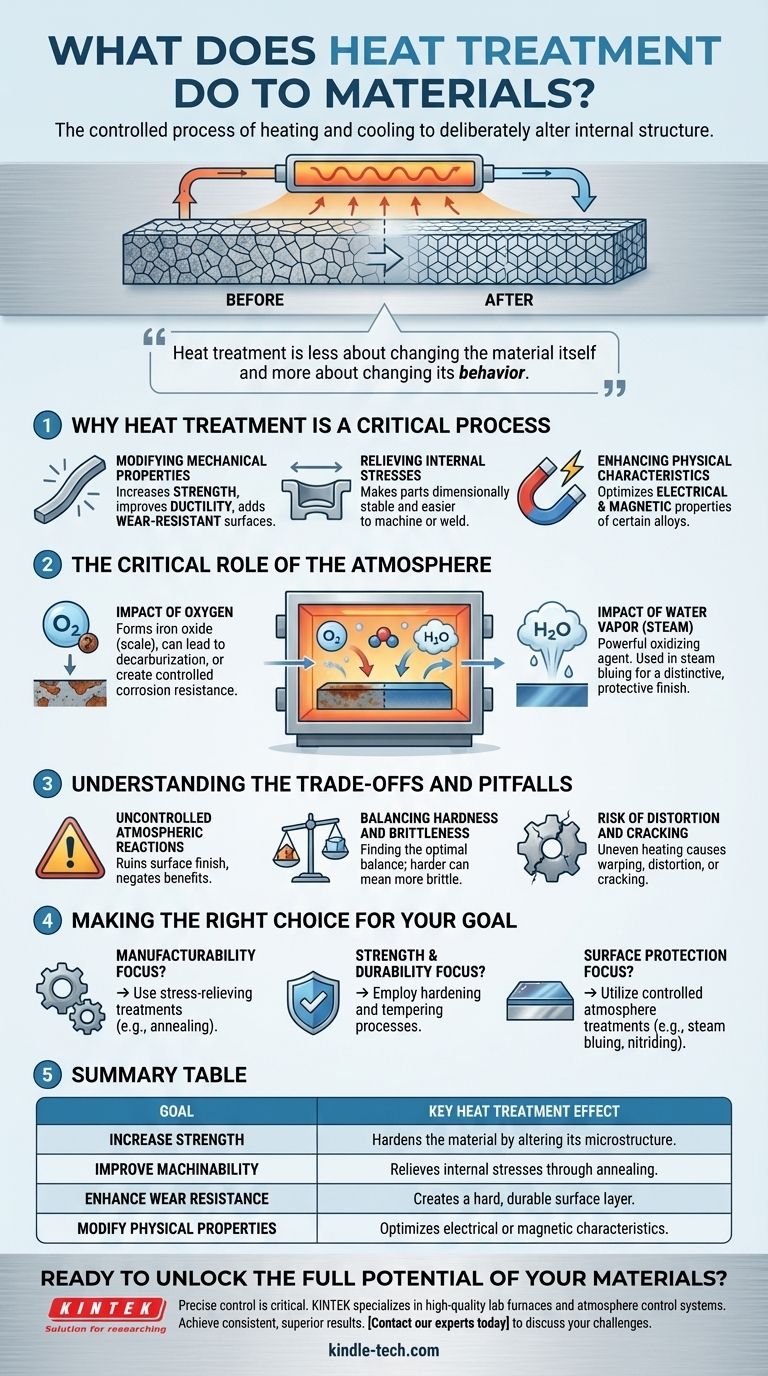

In sostanza, il trattamento termico è il processo controllato di riscaldamento e raffreddamento di un materiale per alterarne deliberatamente la struttura interna. Questa manipolazione non è superficiale; cambia fondamentalmente le proprietà fisiche e meccaniche di un materiale. Gestendo con precisione la temperatura e l'atmosfera, possiamo rendere un metallo più resistente, più duttile, più facile da lavorare o più resistente all'usura.

Il trattamento termico riguarda meno il cambiamento del materiale stesso e più il cambiamento del suo comportamento. È un processo di produzione fondamentale utilizzato per sbloccare il potenziale nascosto di un materiale, adattando la sua disposizione atomica per soddisfare requisiti di prestazione specifici ed esigenti.

Perché il trattamento termico è un processo critico

Le proprietà di un metallo sono dettate dalla sua microstruttura: la dimensione, la forma e la disposizione dei suoi grani cristallini. Il trattamento termico agisce modificando questa microstruttura in modi prevedibili.

Modifica delle proprietà meccaniche

L'obiettivo principale della maggior parte dei trattamenti termici è migliorare le caratteristiche meccaniche. Controllando i cicli di riscaldamento e raffreddamento, possiamo aumentare significativamente la resistenza di un materiale, rendendolo capace di sopportare carichi maggiori.

Allo stesso tempo, possiamo migliorare proprietà come la duttilità (la capacità di deformarsi senza fratturarsi) e introdurre eccezionali caratteristiche di resistenza all'usura sulla superficie di un componente.

Alleviamento delle tensioni interne

I processi di produzione come la formatura a caldo, la fusione o la saldatura introducono significative tensioni interne in un materiale. Queste tensioni possono portare a deformazioni, crepe o guasti prematuri.

Il trattamento termico consente alla struttura interna del materiale di rilassarsi e riallinearsi. Questo rilascio di tensione rende i pezzi dimensionalmente più stabili e significativamente più facili da lavorare o saldare con precisione.

Miglioramento delle caratteristiche fisiche

Oltre alla resistenza meccanica, il trattamento termico può essere utilizzato anche per affinare le proprietà fisiche di un materiale.

Ciò include l'ottimizzazione delle proprietà elettriche e magnetiche di alcune leghe, il che è fondamentale per componenti come le lamine dei motori o i connettori elettrici.

Il ruolo critico dell'atmosfera

Il trattamento termico non avviene sottovuoto: i gas che circondano il materiale svolgono un ruolo attivo e cruciale. Ciò che è presente nell'atmosfera del forno può migliorare o rovinare il prodotto finale.

L'impatto dell'ossigeno

L'ossigeno reagisce prontamente con i metalli caldi, in particolare con il ferro nell'acciaio. Questa reazione forma ossido di ferro, comunemente noto come scaglia (o ossido superficiale), sulla superficie.

In alcuni casi, ciò può portare a decarburazione superficiale, dove il carbonio viene rimosso dalla superficie dell'acciaio, rendendola più morbida e debole. Tuttavia, alcuni processi utilizzano intenzionalmente l'ossigeno per creare uno strato di ossido controllato che fornisce resistenza alla corrosione.

L'impatto del vapore acqueo (vapore)

Il vapore acqueo è un altro potente agente ossidante ad alte temperature. Reagisce con il ferro e può anche combinarsi con il carbonio nell'acciaio per formare monossido di carbonio e idrogeno.

Questo effetto viene sfruttato in processi come la brunizione a vapore (steam bluing). Esponendo i pezzi di acciaio al vapore a circa 370°C (700°F), si forma uno strato uniforme di ossido di ferro blu-nero, che fornisce sia una finitura distintiva sia un certo grado di protezione contro la corrosione.

Comprendere i compromessi e le insidie

Il trattamento termico è una scienza di precisione. Non riuscire a controllare le variabili può portare a risultati indesiderati che compromettono l'integrità del pezzo.

Reazioni atmosferiche incontrollate

Se l'atmosfera del forno non viene gestita attentamente, le reazioni descritte sopra possono diventare distruttive. La formazione indesiderata di scaglia può rovinare la finitura superficiale e l'accuratezza dimensionale di un pezzo, mentre una decarburazione involontaria può annullare i benefici della tempra.

Bilanciare durezza e fragilità

Un compromesso fondamentale in metallurgia è tra durezza e fragilità. Man mano che si rende un materiale più duro, questo diventa spesso più incline a frantumarsi sotto impatto. L'obiettivo di molti trattamenti termici è trovare il giusto equilibrio, aumentando la resistenza senza creare un componente fragile.

Il rischio di distorsione e fessurazione

Il riscaldamento e il raffreddamento rapidi o non uniformi creano un'immensa tensione termica all'interno di un materiale. Se non gestita correttamente, questa tensione può causare l'incurvamento, la distorsione o persino la fessurazione di un pezzo durante il processo di trattamento, rendendolo inutilizzabile.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di trattamento termico corretto dipende interamente dal risultato desiderato per il componente finale.

- Se la tua attenzione principale è la lavorabilità: Utilizza trattamenti di rilascio delle tensioni come la ricottura per rendere i materiali più stabili e facili da lavorare o saldare.

- Se la tua attenzione principale è la resistenza e la durabilità: Impiega processi di tempra e rinvenimento per ottenere il giusto equilibrio tra resistenza, tenacità e resistenza all'usura per i pezzi ad alte prestazioni.

- Se la tua attenzione principale è la protezione superficiale: Utilizza trattamenti atmosferici controllati come la brunizione a vapore o la nitrurazione per creare uno strato superficiale funzionale e resiliente.

In definitiva, padroneggiare il trattamento termico significa comprendere che le prestazioni finali di un materiale sono determinate dalla sua storia termica attentamente gestita.

Tabella riassuntiva:

| Obiettivo | Effetto chiave del trattamento termico |

|---|---|

| Aumentare la resistenza | Tempra il materiale alterandone la microstruttura. |

| Migliorare la lavorabilità | Rilascia le tensioni interne tramite ricottura. |

| Aumentare la resistenza all'usura | Crea uno strato superficiale duro e durevole. |

| Modificare le proprietà fisiche | Ottimizza le caratteristiche elettriche o magnetiche. |

Pronto a sbloccare tutto il potenziale dei tuoi materiali?

Il controllo preciso della temperatura e dell'atmosfera è fondamentale per un trattamento termico di successo. KINTEK è specializzata in forni da laboratorio di alta qualità e sistemi di controllo dell'atmosfera, fornendo le attrezzature affidabili necessarie per ottenere risultati coerenti e superiori.

Sia che tu stia sviluppando nuove leghe o ottimizzando i processi di produzione, la nostra esperienza nelle attrezzature da laboratorio può aiutarti ad aumentare la resistenza, migliorare la durabilità e soddisfare i tuoi requisiti di prestazione più esigenti.

Contatta oggi stesso i nostri esperti per discutere le tue specifiche sfide di trattamento termico e scoprire la soluzione giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali sono gli usi del forno in laboratorio di chimica? Sblocca la sintesi e l'analisi di materiali ad alta temperatura

- Qual è la differenza tra sinterizzazione e vetrificazione? Distinzioni chiave dei processi termici

- Cos'è una fornace da laboratorio? La tua guida alla precisione ad alta temperatura

- Cos'è la manutenzione e come si può mantenere il laboratorio? Migliorare l'affidabilità del laboratorio e l'integrità dei dati

- Qual è la temperatura di fusione delle ceramiche? Comprendere le prestazioni dei materiali ad alta temperatura