In sostanza, la calcinazione è un processo di purificazione e trasformazione altamente controllato. Implica il riscaldamento di un materiale solido a una temperatura elevata, ma inferiore al suo punto di fusione, in un ambiente con poco o nessun ossigeno. Questo trattamento termico preciso è progettato per eliminare le sostanze volatili, come acqua o anidride carbonica, o per modificare la struttura cristallina interna del materiale.

La calcinazione non riguarda la fusione; è un processo termico allo stato solido utilizzato per decomporre deliberatamente un materiale o alterarne la fase fisica, "eliminando" efficacemente le impurità per ottenere un prodotto più raffinato o reattivo.

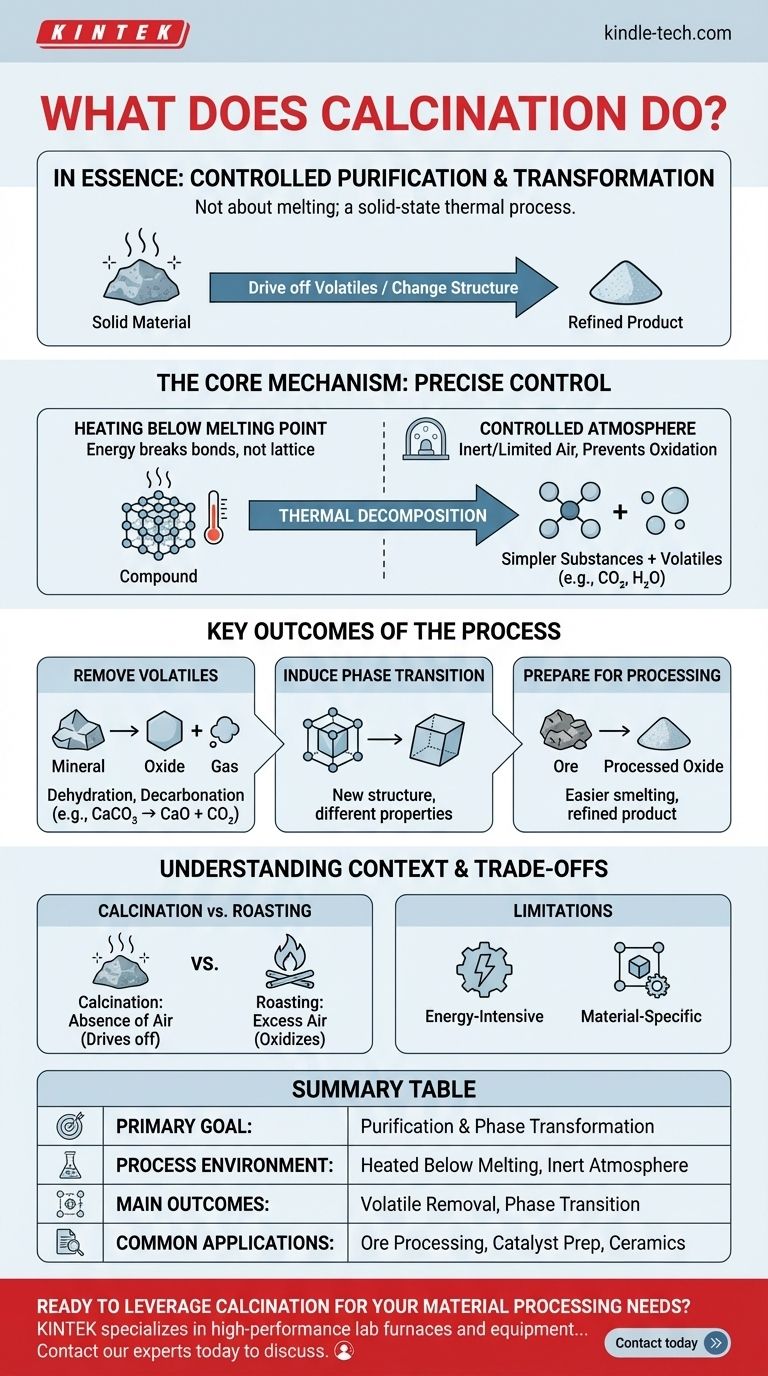

Il Meccanismo Centrale: Come Funziona la Calcinazione

L'efficacia della calcinazione deriva dal controllo preciso di due variabili chiave: temperatura e atmosfera. L'obiettivo è indurre cambiamenti chimici o fisici specifici senza distruggere fondamentalmente il materiale tramite fusione o reazioni indesiderate.

Riscaldamento al di Sotto del Punto di Fusione

L'intero processo viene condotto mantenendo il materiale allo stato solido. Gestendo attentamente la temperatura, si introduce energia per rompere specifici legami chimici all'interno della struttura del materiale, ma non viene fornita energia sufficiente per scomporre l'intera struttura solida in un liquido.

Un'Atmosfera Controllata

La calcinazione è definita dal suo utilizzo di un ambiente inerte o con aria limitata. Questa è una distinzione fondamentale, poiché previene l'ossidazione. Senza ossigeno in eccesso, il materiale non "brucia" né arrugginisce; si decompone semplicemente in base al calore applicato.

Induzione della Decomposizione Termica

Lo scopo principale del calore è causare la decomposizione termica. Questo è il processo in cui un composto si scompone in sostanze più semplici. Un esempio classico è il riscaldamento del calcare (carbonato di calcio) per produrre calce (ossido di calcio) e anidride carbonica gassosa, che fuoriesce.

Risultati Chiave del Processo di Calcinazione

A seconda del materiale e dell'obiettivo, la calcinazione può produrre diversi risultati distinti, tutti i quali preparano il materiale per una fase successiva o per l'uso finale.

Rimozione di Sostanze Volatili

Questa è l'applicazione più comune. La calcinazione è eccezionalmente efficace nel rimuovere acqua chimicamente legata (disidratazione) o anidride carbonica (decarburazione) da minerali e altri materiali. Questa fase di purificazione aumenta la concentrazione dell'elemento desiderato.

Induzione di una Transizione di Fase

Il calore può anche essere utilizzato per modificare la struttura cristallina interna di un materiale. Questo è chiamato transizione di fase. Sebbene la formula chimica rimanga la stessa, la nuova struttura può avere proprietà fisiche molto diverse, come durezza, densità o reattività chimica.

Preparazione dei Materiali per Ulteriori Lavorazioni

Spesso, la calcinazione non è l'ultimo passaggio, ma un passaggio preparatorio cruciale. Ad esempio, la conversione dei minerali metalliferi nelle loro forme ossidiche li rende più facili da lavorare in una fase successiva, come la fusione, per estrarre il metallo puro.

Comprendere i Compromessi e il Contesto

Sebbene potente, la calcinazione è uno strumento specifico per lavori specifici. Comprendere il suo contesto è fondamentale per apprezzarne il ruolo nell'industria e nella scienza dei materiali.

Calcinazione vs. Arrostimento

Questi termini sono spesso confusi. La calcinazione avviene in assenza di aria per eliminare i volatili. L'arrostimento viene eseguito in presenza di eccesso di aria, specificamente per far reagire il materiale con l'ossigeno (ossidazione).

Un Processo ad Alto Consumo Energetico

Riscaldare grandi volumi di materiale solido a centinaia o migliaia di gradi richiede una quantità significativa di energia. Ciò lo rende una parte costosa di qualsiasi processo industriale e un fattore importante nella pianificazione operativa.

Applicazione Specifica per Materiale

La calcinazione non è un metodo di purificazione universale. È efficace solo per i materiali che contengono componenti volatili (come carbonati o idrati) che possono essere eliminati con il calore o per i materiali che beneficiano di uno specifico cambiamento di fase indotto dal calore.

Fare la Scelta Giusta per il Tuo Obiettivo

Applicare la calcinazione in modo efficace significa allineare il processo con il risultato desiderato.

- Se il tuo obiettivo principale è produrre un ossido metallico puro da un minerale carbonatico: La calcinazione è il primo passo essenziale per eliminare l'anidride carbonica prima della fusione.

- Se il tuo obiettivo principale è rimuovere l'acqua chimicamente legata da un minerale: La calcinazione controllata fornisce il calore necessario per la disidratazione senza alterare o fondere il composto target.

- Se il tuo obiettivo principale è creare un prodotto finale più reattivo: La calcinazione può essere utilizzata per creare una struttura più porosa o indurre una transizione di fase che aumenta l'area superficiale e la reattività del materiale.

Applicando precisamente il calore in un ambiente controllato, la calcinazione ci offre la capacità di trasformare e purificare i materiali solidi a un livello fondamentale.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Purificazione e trasformazione di fase dei materiali solidi. |

| Ambiente di Processo | Riscaldato al di sotto del punto di fusione in un'atmosfera a ossigeno limitato o inerte. |

| Risultati Principali | Rimozione di sostanze volatili (es. acqua, CO₂); Induzione di transizioni di fase. |

| Applicazioni Comuni | Lavorazione dei minerali, preparazione di catalizzatori, produzione di ceramiche e sintesi di materiali. |

Pronto a sfruttare la calcinazione per le tue esigenze di lavorazione dei materiali? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e attrezzature progettate per trattamenti termici precisi come la calcinazione. Le nostre soluzioni garantiscono gli ambienti controllati e le temperature esatte richieste per raggiungere i tuoi specifici obiettivi di purificazione e trasformazione. Contatta oggi i nostri esperti per discutere come possiamo supportare l'efficienza e l'innovazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo