In sostanza, una rivestitrice a sputtering è un dispositivo che deposita uno strato ultra-sottile e uniforme di un materiale sulla superficie di un altro. Questo processo, noto come sputtering, avviene in alto vuoto ed è utilizzato per creare rivestimenti altamente precisi per applicazioni che vanno dalla produzione di semiconduttori alla preparazione di campioni per la microscopia elettronica.

Il rivestimento a sputtering è meglio compreso come una collisione altamente controllata a livello atomico. Utilizza ioni di gas energizzati come proiettili microscopici per scheggiare atomi da un materiale sorgente (il "target") e depositarli come un film fine e uniforme su un campione (il "substrato").

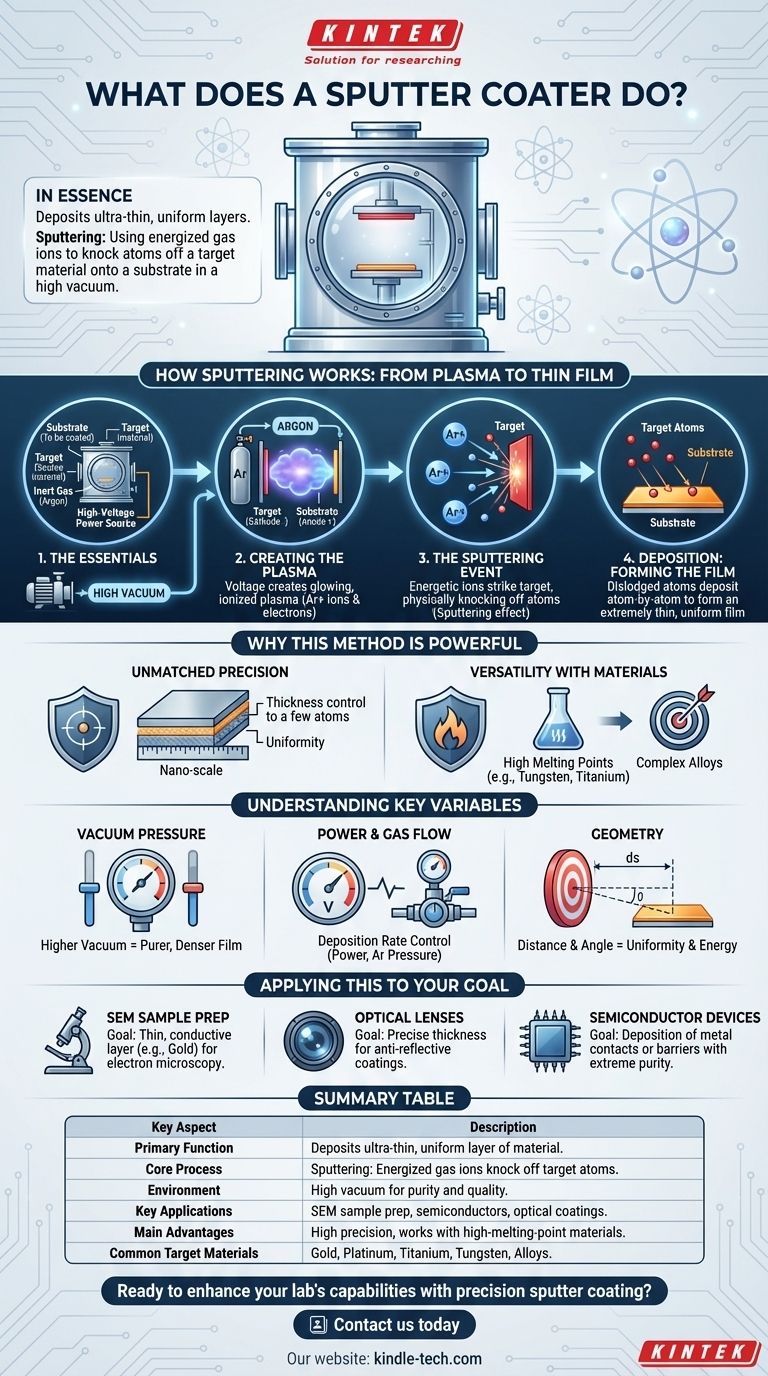

Come funziona lo Sputtering: dal Plasma al Film Sottile

L'intero processo avviene all'interno di una camera a vuoto sigillata, fondamentale per garantire la purezza e la qualità del rivestimento finale. Il meccanismo può essere suddiviso in alcuni passaggi chiave.

Gli Ingredienti Essenziali

Innanzitutto, sono necessari quattro componenti: un substrato (l'oggetto da rivestire), un target (il materiale con cui si vuole rivestire), un gas inerte (tipicamente Argon) e una fonte di alimentazione ad alta tensione.

Il vuoto è cruciale perché rimuove l'aria e altri contaminanti che potrebbero interferire con il processo o rimanere intrappolati nel film sottile.

Creazione del Plasma

Una volta raggiunto un alto vuoto, una piccola quantità di gas inerte, come l'Argon, viene introdotta nella camera. Viene quindi applicata un'alta tensione tra il target (catodo) e il supporto del substrato (anodo).

Questo intenso campo elettrico energizza il gas Argon, strappando elettroni dagli atomi e creando un gas ionizzato e incandescente noto come plasma. Questo plasma è costituito da ioni Argon caricati positivamente ed elettroni liberi.

L'Evento di Sputtering

Gli ioni Argon caricati positivamente vengono accelerati con forza verso il materiale target carico negativamente. Pensa a questi ioni come a una forma subatomica di sabbiatura.

All'impatto, gli ioni energetici sbattono fisicamente gli atomi dalla superficie del target. Questa espulsione di atomi dal target è l'effetto "sputtering".

Deposizione: Formazione del Film

Gli atomi sbalzati dal target viaggiano attraverso la camera a vuoto e si depositano sulla superficie del substrato.

Poiché ciò avviene su base atomo per atomo, gli atomi si accumulano in un film estremamente sottile, uniforme e consistente, rivestendo il substrato in modo omogeneo.

Perché Questo Metodo È Così Potente

Lo sputtering non è l'unico modo per creare un film sottile, ma le sue caratteristiche uniche lo rendono indispensabile per applicazioni ad alte prestazioni.

Precisione Ineguagliabile

Il processo consente un grado eccezionalmente elevato di controllo sullo spessore e sull'uniformità del rivestimento, rendendo possibile la creazione di film spessi solo pochi atomi.

Versatilità dei Materiali

Lo sputtering è particolarmente efficace per depositare materiali con punti di fusione molto elevati, come tungsteno o titanio, che sono difficili o impossibili da depositare utilizzando metodi di evaporazione termica. Funziona anche eccezionalmente bene per creare film da leghe complesse, preservando la composizione originale della lega nel rivestimento finale.

Comprendere le Variabili Chiave

La qualità e le caratteristiche del film depositato tramite sputtering non sono casuali; sono il risultato di un controllo attento di diversi parametri chiave del processo. La modifica di queste variabili influisce direttamente sul risultato.

Il Ruolo della Pressione di Vuoto

Il livello di vuoto è fondamentale. Un vuoto più elevato significa che sono presenti meno molecole di gas vaganti che possano collidere con gli atomi depositati mentre viaggiano dal target al substrato, risultando in un film più puro e denso.

L'Impatto di Potenza e Gas

La tensione e la corrente applicate al target (la potenza) e la pressione del gas di sputtering (Argon) influenzano direttamente la velocità di deposizione. Una potenza maggiore generalmente significa che vengono creati più ioni e colpiscono il target con maggiore forza, aumentando la velocità con cui il film viene depositato.

La Geometria del Sistema

La disposizione fisica, come la distanza dal target al substrato, svolge anch'essa un ruolo significativo. Questa distanza influisce sull'uniformità del rivestimento e sull'energia con cui gli atomi depositati arrivano al substrato.

Applicazione al Tuo Obiettivo

Le impostazioni specifiche che utilizzi su una rivestitrice a sputtering dipendono interamente da ciò che devi ottenere.

- Se il tuo obiettivo principale è preparare un campione non conduttivo per un SEM (Microscopio Elettronico a Scansione): Il tuo obiettivo è uno strato conduttivo molto sottile e uniforme (come oro o platino) per prevenire la carica, quindi darai priorità a bassa potenza e tempo di processo per ottenere un rivestimento di pochi nanometri.

- Se il tuo obiettivo principale è la produzione di lenti ottiche: Avrai bisogno di un controllo preciso dello spessore del film per creare rivestimenti antiriflesso, il che richiede una calibrazione attenta della potenza, della pressione e del tempo di deposizione.

- Se il tuo obiettivo principale è la produzione di dispositivi a semiconduttore: Utilizzerai lo sputtering per depositare vari strati metallici che fungono da contatti elettrici o barriere, richiedendo estrema purezza, alto vuoto e controllo del processo ripetibile.

In definitiva, il rivestimento a sputtering fornisce un metodo potente per ingegnerizzare le superfici a livello atomico.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Principale | Deposita uno strato ultra-sottile e uniforme di materiale su un substrato |

| Processo Centrale | Sputtering: Utilizzo di ioni di gas energizzati per staccare atomi da un materiale target |

| Ambiente | Camera ad alto vuoto per garantire purezza e qualità |

| Applicazioni Chiave | Preparazione campioni SEM, produzione di semiconduttori, rivestimenti ottici |

| Vantaggi Principali | Alta precisione, rivestimenti uniformi, funziona con materiali ad alto punto di fusione |

| Materiali Target Comuni | Oro, platino, titanio, tungsteno, varie leghe |

Pronto a migliorare le capacità del tuo laboratorio con il rivestimento a sputtering di precisione?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, comprese rivestitrici a sputtering progettate per applicazioni come la preparazione di campioni SEM, la ricerca sui semiconduttori e lo sviluppo di rivestimenti ottici. Le nostre soluzioni forniscono i rivestimenti ultra-sottili e uniformi richiesti dal tuo lavoro, con l'affidabilità e la precisione su cui i laboratori fanno affidamento.

Contattaci oggi stesso per discutere come le nostre apparecchiature di rivestimento a sputtering possono soddisfare le esigenze specifiche del tuo laboratorio e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Liofilizzatore da Laboratorio ad Alte Prestazioni per Ricerca e Sviluppo

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura