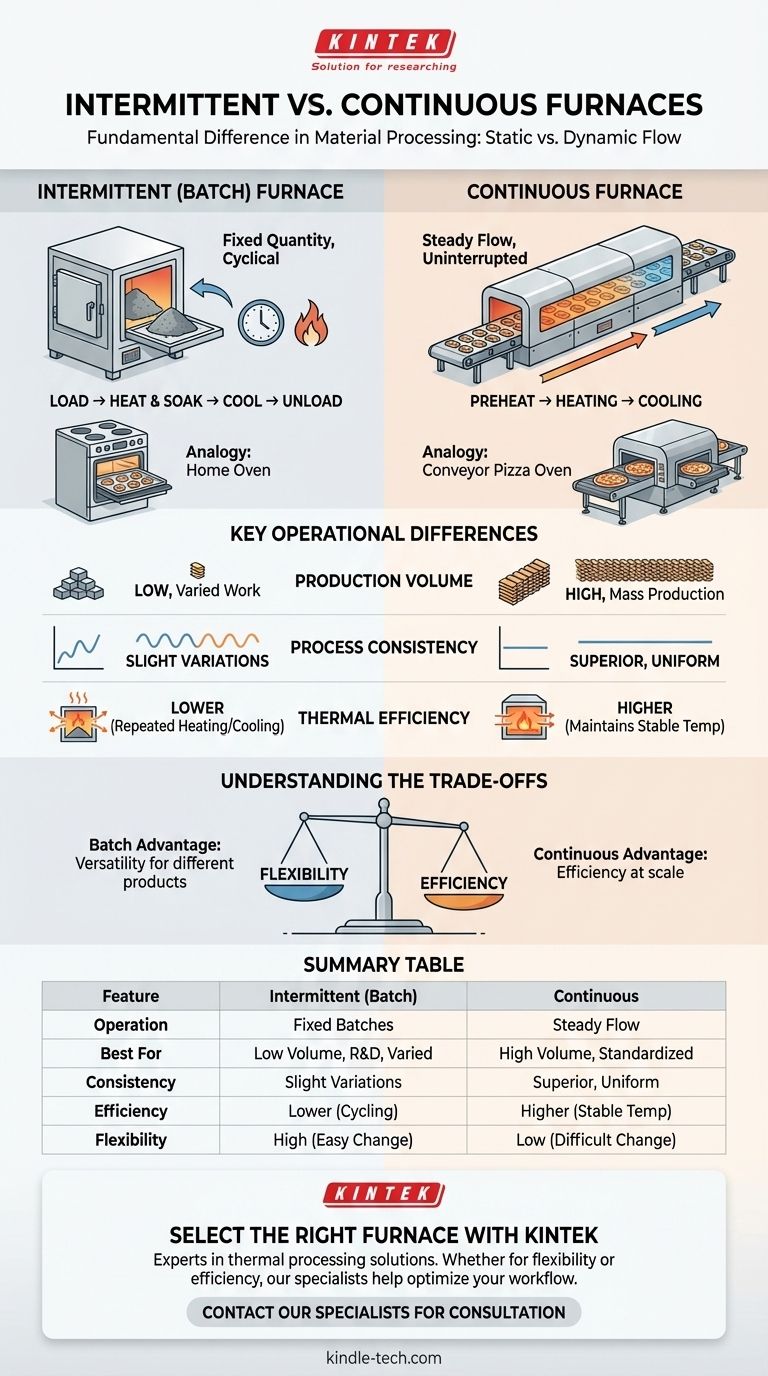

Nel riscaldamento industriale, la differenza fondamentale tra un forno intermittente e un forno continuo risiede nel modo in cui il materiale viene lavorato. Un forno intermittente, noto anche come forno a batch o periodico, elabora una quantità fissa di materiale in un singolo ciclo completo. Al contrario, un forno continuo elabora un flusso costante e ininterrotto di materiale che si muove attraverso l'unità a velocità costante.

La scelta tra design intermittenti e continui è una decisione strategica fondamentale basata sul volume di produzione rispetto alla flessibilità del processo. I forni intermittenti offrono versatilità per compiti vari, mentre i forni continui garantiscono efficienza e consistenza per la produzione di massa.

Il Principio Fondamentale: Elaborazione Statica vs. Dinamica

La distinzione più critica è se il materiale da riscaldare rimane stazionario o è in costante movimento durante il ciclo termico. Questo singolo fattore influenza ogni altro aspetto della progettazione e dell'applicazione del forno.

Come Funzionano i Forni Intermittenti (a Batch)

Un forno intermittente opera in modo distinto e ciclico. Una quantità specifica, o batch, di materiale viene caricata nel forno in una sola volta.

L'intera camera viene quindi riscaldata alla temperatura richiesta, mantenuta per una durata prestabilita (mantenimento), e infine raffreddata prima che il materiale lavorato venga rimosso. Il ciclo si ripete quindi con un nuovo batch.

Questo processo è analogo a un forno domestico convenzionale: si posiziona una teglia di alimenti all'interno, li si cuoce per un tempo prestabilito e li si rimuove prima di ricominciare.

Come Funzionano i Forni Continui

Un forno continuo è progettato per un flusso di produzione ininterrotto. Il materiale entra da un'estremità, attraversa varie zone a temperatura controllata su un sistema di trasporto e esce dall'altra estremità completamente lavorato.

Il forno mantiene un gradiente termico stabile lungo la sua lunghezza, assicurando che ogni parte del materiale riceva esattamente lo stesso trattamento termico mentre lo attraversa.

Pensate a un forno per pizza a nastro trasportatore in una grande pizzeria commerciale, dove le pizze vengono costantemente caricate da un lato ed emergono perfettamente cotte dall'altro.

Principali Differenze Operative

La scelta tra questi due tipi di forno ha implicazioni significative per la scala di produzione, la consistenza e il consumo energetico.

Volume e Scala di Produzione

I forni intermittenti sono più adatti per volumi di produzione inferiori, lavori di prototipazione o processi in cui il tipo o la dimensione del prodotto cambiano frequentemente.

I forni continui sono costruiti per la produzione di massa ad alto volume e standardizzata. La loro efficienza si realizza solo quando vengono utilizzati per lunghi periodi ininterrotti.

Consistenza del Processo

I forni continui offrono una consistenza del processo superiore. Poiché ogni unità di materiale segue lo stesso identico percorso attraverso le stesse zone termiche, la qualità del prodotto finale è estremamente uniforme.

In un forno a batch, leggere variazioni nel carico, nel posizionamento dei sensori o nelle condizioni atmosferiche possono portare a piccole incongruenze tra diversi batch.

Efficienza Termica

Per operazioni su larga scala, i forni continui sono molto più efficienti dal punto di vista energetico. Una volta raggiunta la temperatura operativa, la mantengono, con l'input energetico primario utilizzato per riscaldare il nuovo materiale che entra nel sistema.

I forni intermittenti sono intrinsecamente meno efficienti perché una quantità significativa di energia viene persa ogni volta che il forno viene raffreddato per lo scarico e poi riscaldato per il batch successivo. La struttura stessa del forno (le pareti refrattarie) deve essere ripetutamente riscaldata, consumando una notevole quantità di energia.

Comprendere i Compromessi

Nessun design è universalmente superiore; sono progettati per diverse priorità operative.

La Flessibilità dei Forni a Batch

Il vantaggio principale di un forno a batch è la sua versatilità. Può facilmente adattarsi a diverse dimensioni, forme di prodotto e cicli di riscaldamento complessi. Questo lo rende la scelta ideale per officine o ricerca e sviluppo.

Lo svantaggio principale è una minore produttività e l'inefficienza energetica intrinseca causata dal suo ciclo termico di avvio-arresto.

L'Efficienza dei Forni Continui

La forza di un forno continuo risiede nella sua efficienza su larga scala. Per un processo singolo e ripetibile, offre una produttività ineguagliabile e costi energetici per unità inferiori.

Il suo svantaggio principale è una quasi totale mancanza di flessibilità. Cambiare il prodotto o il profilo termico è un'impresa complessa e dispendiosa in termini di tempo, e l'investimento iniziale di capitale è significativamente più elevato.

Scegliere il Forno Giusto per il Tuo Processo

La scelta corretta dipende interamente dai tuoi specifici obiettivi e vincoli di produzione.

- Se il tuo obiettivo principale è la flessibilità e una produzione variegata: Un forno intermittente (a batch) è la scelta superiore, permettendoti di adattarti a diversi lavori e specifiche di prodotto.

- Se il tuo obiettivo principale è la produzione di massa ad alto volume e standardizzata: Un forno continuo offre efficienza e consistenza del processo ineguagliabili, riducendo significativamente i costi per unità su larga scala.

- Se il tuo obiettivo principale è la massima conservazione dell'energia in un ambiente ad alta produttività: Un forno continuo è intrinsecamente più efficiente poiché evita i cicli ripetuti di riscaldamento e raffreddamento di un processo a batch.

In definitiva, una chiara comprensione del tuo flusso di produzione, volume e requisiti di consistenza è la chiave per scegliere la tecnologia del forno corretta.

Tabella Riepilogativa:

| Caratteristica | Forno Intermittente (a Batch) | Forno Continuo |

|---|---|---|

| Funzionamento | Lavora il materiale in batch fissi | Lavora il materiale in un flusso costante |

| Ideale Per | Basso volume, prodotti vari, R&S | Produzione ad alto volume, standardizzata |

| Consistenza | Leggere variazioni tra i batch | Qualità del prodotto superiore, uniforme |

| Efficienza Energetica | Inferiore (riscaldamento/raffreddamento ripetuto) | Superiore (mantiene temperatura stabile) |

| Flessibilità | Alta (facile cambiare cicli/prodotti) | Bassa (difficile cambiare processo) |

Ancora indeciso su quale tipo di forno sia giusto per il tuo laboratorio o linea di produzione?

KINTEK è specializzata nella fornitura delle attrezzature da laboratorio e dei materiali di consumo ideali per le tue specifiche esigenze di lavorazione termica. Che tu abbia bisogno della flessibilità di un forno a batch per la ricerca e sviluppo o dell'efficienza ad alta produttività di un sistema continuo, i nostri esperti possono aiutarti a selezionare la soluzione giusta per migliorare la consistenza del tuo processo e ridurre i costi energetici.

Contatta oggi i nostri specialisti per una consulenza personalizzata e lascia che ti aiutiamo a ottimizzare il tuo flusso di lavoro di riscaldamento industriale!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- A quale temperatura dovrebbe funzionare una fornace? Dal comfort domestico ai processi industriali

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni

- Come funziona un forno a muffola ad alta temperatura? Ottenere un riscaldamento uniforme e privo di contaminanti

- Un forno a muffola è un forno a vuoto? Scegliere la giusta soluzione ad alta temperatura per il tuo laboratorio

- Come viene trasferito il calore in un forno? Padroneggia Irraggiamento, Convezione e Conduzione