Alla base, la Deposizione Fisica da Vapore (PVD) non è un processo di verniciatura, quindi non ha "colori" nel senso tradizionale. Invece, il PVD crea un ampio spettro di finiture metalliche durevoli depositando un film molto sottile di materiale su una superficie. Il colore che vedi è la proprietà ottica intrinseca di quel specifico composto ceramico o metallico, risultando in finiture come oro, oro rosa, nero, bronzo e sfumature di blu, viola e grigio.

Il punto essenziale è che il colore PVD non è un pigmento o una tintura. È il risultato diretto di un materiale specifico, spesso un nitruro o un carburo metallico, che viene legato atomicamente a una superficie sotto vuoto, creando una finitura che è sia vibrante che eccezionalmente dura.

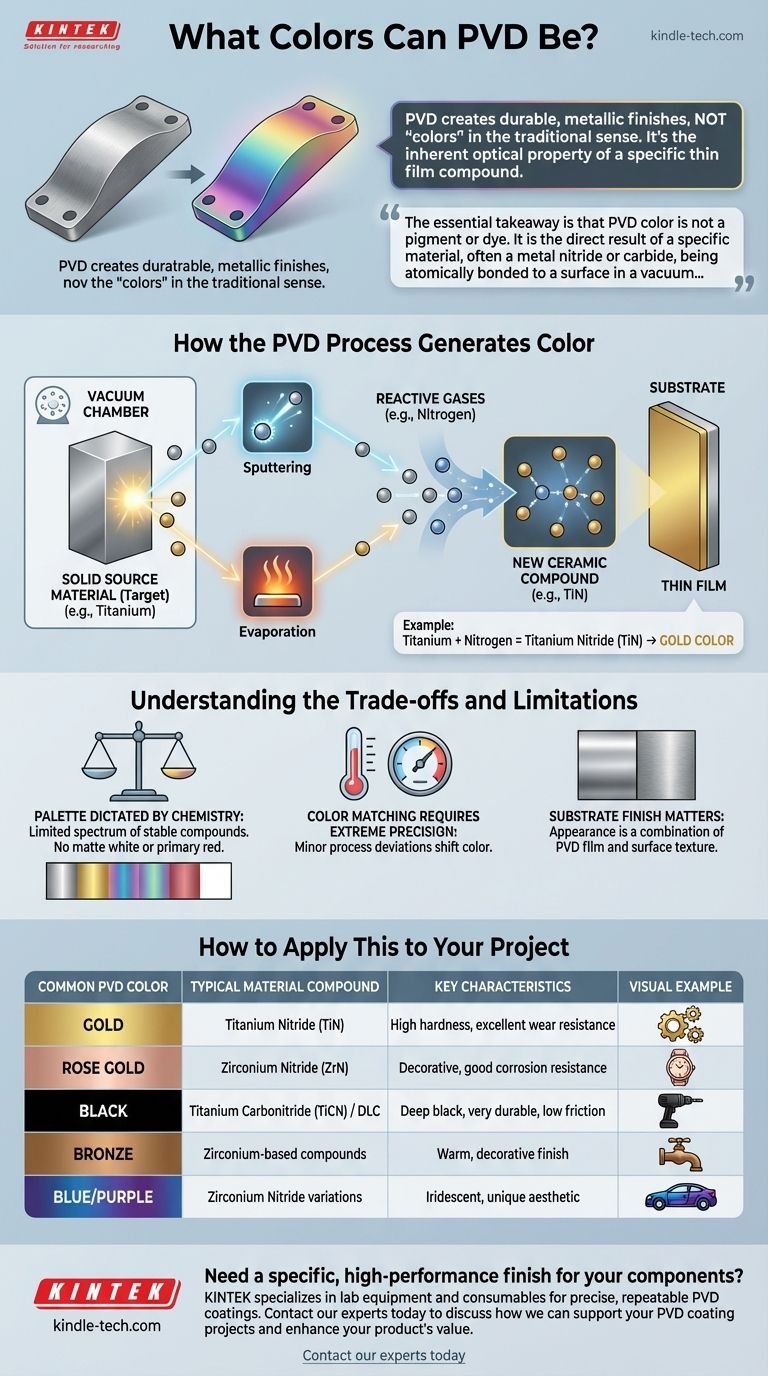

Come il processo PVD genera il colore

Per comprendere le opzioni di colore, è necessario prima comprendere il processo. Il colore è il risultato di una procedura altamente controllata basata sulla fisica, non una semplice applicazione di un rivestimento.

Inizia con un materiale sorgente solido

Il processo inizia selezionando un materiale solido e puro, noto come bersaglio. Questo bersaglio è la fonte del rivestimento e il principale determinante del colore e delle proprietà finali. Ad esempio, il titanio o lo zirconio sono bersagli comuni.

Il materiale diventa un vapore

All'interno di una camera ad alto vuoto, questo materiale bersaglio viene trasformato in particelle atomiche. Le referenze indicano due metodi principali per questo:

- Sputtering: Un fascio di ioni bombarda il bersaglio, dislocando atomi dalla sua superficie.

- Evaporazione: Il bersaglio viene riscaldato fino a quando non bolle ed evapora letteralmente.

I gas reattivi creano il composto

Questo è il passaggio critico per la creazione del colore. Mentre il vapore metallico viaggia verso l'oggetto da rivestire (il substrato), un gas reattivo specifico, come l'azoto o un idrocarburo, viene introdotto con precisione nella camera. Gli atomi di metallo reagiscono con il gas per formare un nuovo composto ceramico sulla superficie del substrato.

Ad esempio, un bersaglio di titanio che reagisce con il gas azoto formerà il Nitruro di Titanio (TiN), che ha un distinto colore oro. Cambiare il gas o il suo rapporto cambia il composto e, quindi, il colore.

Si forma un film sottile

Queste particelle di composto appena formate si depositano sul substrato, costruendo un film sottile, denso e fortemente legato. Il colore finale percepito è una funzione della composizione e dello spessore di questo film, che determina come riflette e rifrange la luce.

Comprendere i compromessi e le limitazioni

Sebbene potente, il processo PVD ha vincoli intrinseci che influenzano le scelte di colore. È un processo tecnico governato dalla fisica, non uno artistico con infinite opzioni.

La tavolozza è dettata dalla chimica

Non è possibile creare qualsiasi colore immaginabile con il PVD. Lo spettro di colori disponibile è limitato ai composti ceramici stabili e duri che possono essere formati da materiali bersaglio idonei e gas reattivi. Questo è il motivo per cui il PVD eccelle nella produzione di finiture metalliche e iridescenti brillanti, ma non può produrre un bianco opaco o un rosso primario vibrante.

La corrispondenza dei colori richiede estrema precisione

Ottenere esattamente la stessa tonalità di "oro" o "grafite" da un lotto all'altro richiede un controllo immacolato su ogni variabile del processo: pressione del vuoto, temperatura, miscela di gas e tempo di deposizione. Deviazioni minori possono causare spostamenti visibili nel colore.

La finitura del substrato è importante

L'aspetto finale è una combinazione del film PVD e della superficie sottostante. Un rivestimento PVD su una superficie altamente lucida apparirà brillante e riflettente, mentre lo stesso rivestimento su una superficie spazzolata o opaca avrà un aspetto più tenue e satinato. Il rivestimento è così sottile che si conforma perfettamente alla texture esistente.

Come applicare questo al tuo progetto

La tua scelta dovrebbe essere guidata tanto dalle proprietà fisiche desiderate quanto dall'estetica.

- Se il tuo obiettivo principale è l'estrema durata e resistenza all'usura: Concentrati sui rivestimenti industriali standard come il Nitruro di Titanio (oro) o il Carbonitruro di Titanio (grigio/nero), poiché questi sono ben compresi e ottimizzati per le prestazioni.

- Se il tuo obiettivo principale è un'estetica decorativa unica: Esplora le opzioni che utilizzano bersagli di zirconio, che possono produrre una gamma più ampia di colori come bronzo, oro rosa e persino blu e viola, sebbene questi possano avere caratteristiche di usura diverse.

- Se il tuo obiettivo principale è una vera finitura nera: Rivestimenti come il Carbonio Simil-Diamante (DLC) o quelli che utilizzano bersagli di cromo o titanio con gas specifici sono lo standard industriale per la creazione di superfici nere profonde e durature.

In definitiva, il colore di una finitura PVD è una parte inseparabile delle sue proprietà fisiche ad alte prestazioni.

Tabella riassuntiva:

| Colore PVD Comune | Composto Materiale Tipico | Caratteristiche Chiave |

|---|---|---|

| Oro | Nitruro di Titanio (TiN) | Elevata durezza, eccellente resistenza all'usura |

| Oro Rosa | Nitruro di Zirconio (ZrN) | Decorativo, buona resistenza alla corrosione |

| Nero | Carbonitruro di Titanio (TiCN) / DLC | Nero intenso, molto durevole, basso attrito |

| Bronzo | Composti a base di Zirconio | Finitura calda e decorativa |

| Blu/Viola | Nitruro di Zirconio con variazioni | Estetica iridescente e unica |

Hai bisogno di una finitura specifica e ad alte prestazioni per i tuoi componenti?

Il giusto colore PVD è più di una semplice scelta estetica: è una decisione critica per la durata e le prestazioni. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per ottenere rivestimenti PVD precisi e ripetibili per settori che vanno dall'aerospaziale ai dispositivi medici.

La nostra esperienza può aiutarti a selezionare il materiale di rivestimento e i parametri di processo ideali per soddisfare le tue esatte esigenze di durezza, resistenza alla corrosione e aspetto.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi progetti di rivestimento PVD e migliorare il valore del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura