Nella sua essenza, la ricottura è un processo di trattamento termico definito dal riscaldamento di un materiale a una temperatura specifica, mantenendolo a quella temperatura e quindi raffreddandolo lentamente. I tre tipi principali di ricottura, distinti dalla temperatura utilizzata rispetto ai punti di trasformazione critici del materiale, sono la ricottura supercritica (completa), la ricottura intercritica e la ricottura subcritica. Questi processi sono utilizzati per alterare la microstruttura di un materiale, principalmente per aumentarne la duttilità e ridurne la durezza, rendendolo più lavorabile.

Il tipo specifico di ricottura scelto non è arbitrario; è una decisione metallurgica precisa. L'obiettivo è ottenere una microstruttura target e le corrispondenti proprietà meccaniche controllando attentamente la temperatura rispetto ai punti critici di trasformazione di fase del materiale.

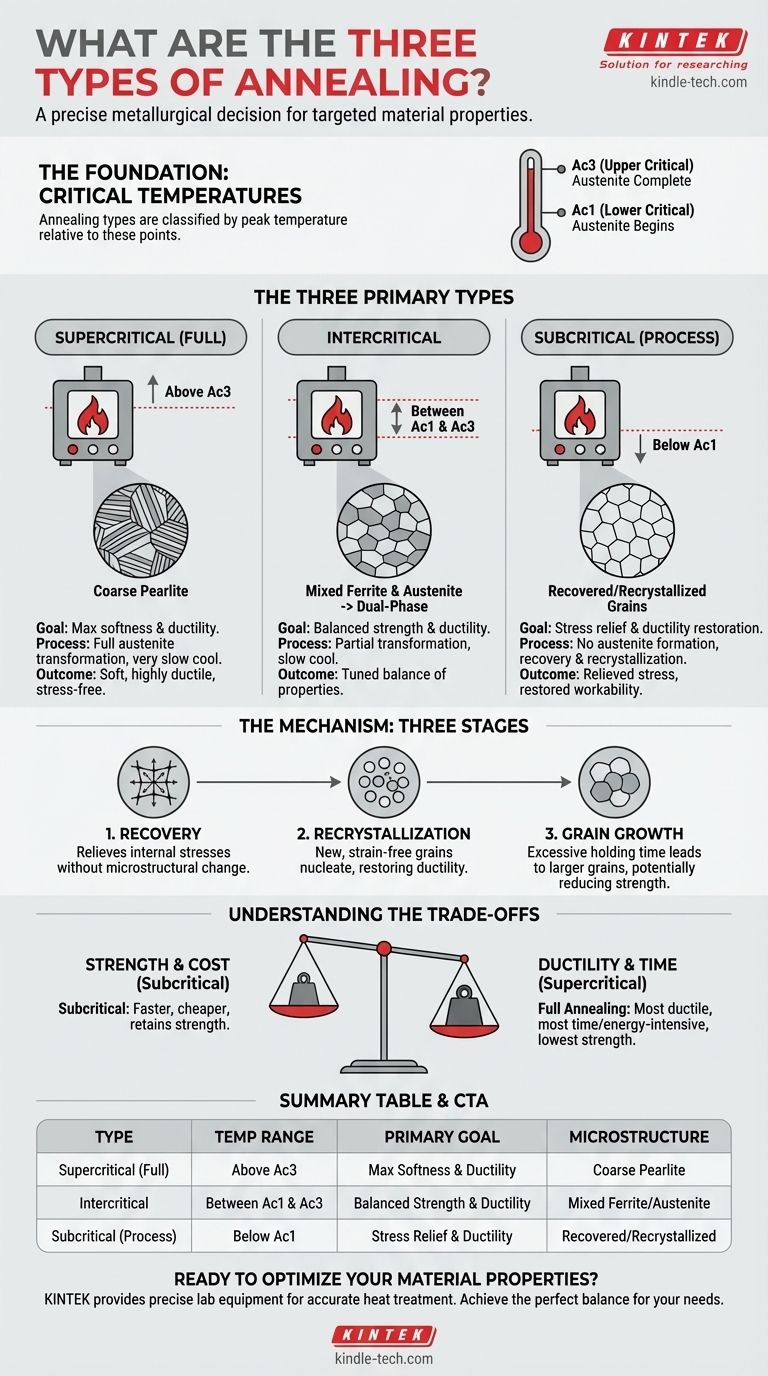

Comprendere le basi: le temperature critiche

Per comprendere i diversi tipi di ricottura, è necessario prima comprendere le temperature critiche di trasformazione nell'acciaio, che sono punti sul diagramma di fase ferro-carbonio.

La temperatura Ac1 (critica inferiore)

Ac1 è la temperatura alla quale la struttura dell'acciaio inizia a trasformarsi in una fase chiamata austenite durante il riscaldamento. Al di sotto di questa temperatura non si verifica alcuna trasformazione di fase significativa.

La temperatura Ac3 (critica superiore)

Ac3 è la temperatura alla quale la trasformazione della microstruttura dell'acciaio in austenite è completa. Il riscaldamento al di sopra di questo punto assicura che l'intero materiale abbia una struttura austenitica uniforme prima del raffreddamento.

I tre processi principali di ricottura

La classificazione dei principali tipi di ricottura si basa interamente su dove cade la temperatura di picco del processo rispetto a questi due punti critici.

Ricottura Supercritica (Completa)

Questo processo prevede il riscaldamento dell'acciaio a una temperatura superiore al punto critico superiore (Ac3).

Ciò assicura che l'intera microstruttura si trasformi in austenite. Il materiale viene quindi raffreddato molto lentamente, ottenendo una struttura perlitica grossolana che è morbida, altamente duttile e priva di tensioni interne. Quando il termine "ricottura" è usato senza alcun altro qualificatore, di solito implica una ricottura completa.

Ricottura Intercritica

In questo processo, l'acciaio viene riscaldato a una temperatura compresa tra i punti critici inferiore (Ac1) e superiore (Ac3).

Ciò provoca solo una trasformazione parziale, risultando in una microstruttura mista della fase originale (ferrite) e dell'austenite neoformata. Il raffreddamento lento trasforma quindi l'austenite, creando un materiale bifasico con uno specifico equilibrio tra resistenza e duttilità.

Ricottura Subcritica

Conosciuta anche come ricottura di processo, questa prevede il riscaldamento dell'acciaio a una temperatura appena al di sotto del punto critico inferiore (Ac1).

Poiché la temperatura non raggiunge mai il punto di trasformazione, non si forma austenite. Lo scopo principale è quello di alleviare le tensioni interne e indurre recupero e ricristallizzazione nei materiali che sono stati induriti dalla lavorazione a freddo, ripristinando così la duttilità senza alterare significativamente la microstruttura di base o la resistenza.

Il meccanismo del cambiamento: tre fasi della ricottura

Sebbene non siano "tipi" di processi, queste tre fasi descrivono i cambiamenti metallurgici che avvengono all'interno del materiale durante il riscaldamento.

Fase 1: Recupero

A temperature più basse, la prima cosa che si verifica è il recupero. Questo processo allevia le tensioni interne immagazzinate nel reticolo cristallino da processi come la lavorazione a freddo, senza alcun cambiamento significativo nella struttura del grano del materiale.

Fase 2: Ricristallizzazione

All'aumentare della temperatura (specialmente durante la ricottura subcritica), inizia la ricristallizzazione. Nuovi grani privi di deformazione nucleano e crescono, sostituendo i vecchi grani deformati. Questo è ciò che ripristina la duttilità e riduce la durezza.

Fase 3: Crescita del grano

Se il materiale viene mantenuto alla temperatura di ricottura per troppo tempo, i grani neoformati continueranno a crescere in dimensioni. La crescita eccessiva del grano è spesso indesiderabile in quanto può ridurre la resistenza e la tenacità del materiale.

Comprendere i compromessi

La scelta di un processo di ricottura richiede il bilanciamento dei risultati desiderati con i vincoli pratici.

Resistenza contro duttilità

Questo è il compromesso principale. La ricottura completa (supercritica) produce lo stato più morbido e più duttile, ma a scapito della resistenza più bassa. La ricottura subcritica offre un compromesso, ripristinando una buona quantità di duttilità pur mantenendo una maggiore parte della resistenza originale del materiale.

Tempo, energia e costo

La ricottura completa richiede il riscaldamento alle temperature più elevate e spesso comporta i tassi di raffreddamento più lenti, rendendola il processo più lungo e ad alta intensità energetica. La ricottura subcritica è più veloce ed economica perché opera a temperature più basse.

Il problema delle convenzioni di denominazione

Incontrerai molti altri nomi per la ricottura, come "ricottura brillante", "ricottura in scatola" o "sferoidizzazione". Questi termini non descrivono tipicamente nuovi tipi metallurgici. Piuttosto, di solito si riferiscono alle apparecchiature utilizzate (forno a scatola), alla finitura superficiale risultante (brillante, priva di ossido) o a un obiettivo microstrutturale molto specifico (sferoidite), ma il processo sottostante è ancora uno dei tre tipi principali.

Fare la scelta giusta per il tuo obiettivo

La scelta del processo di ricottura dovrebbe essere direttamente collegata al tuo obiettivo finale per il materiale.

- Se la tua attenzione principale è la massima morbidezza e lavorabilità: Utilizza la ricottura supercritica (completa) per resettare completamente la microstruttura e ottenere la massima duttilità possibile.

- Se la tua attenzione principale è alleviare lo stress dalla lavorazione a freddo: Utilizza la ricottura subcritica (di processo) per ripristinare la duttilità per ulteriori operazioni di formatura senza una perdita significativa di resistenza.

- Se la tua attenzione principale è sviluppare una specifica struttura bifasica: Utilizza la ricottura intercritica per controllare con precisione la miscela di fasi per un equilibrio mirato delle proprietà.

In definitiva, la selezione del trattamento termico corretto dipende dalla comprensione delle proprietà necessarie e dalla conoscenza di quale processo termico creerà la microstruttura per fornirle.

Tabella riassuntiva:

| Tipo di Ricottura | Intervallo di Temperatura | Obiettivo Principale | Microstruttura Risultante |

|---|---|---|---|

| Supercritica (Completa) | Sopra Ac3 | Massima morbidezza e duttilità | Perlite grossolana |

| Intercritica | Tra Ac1 e Ac3 | Equilibrio tra resistenza e duttilità | Ferrite e austenite miste |

| Subcritica (Processo) | Sotto Ac1 | Rilascio di stress e ripristino della duttilità | Grani recuperati/ricristallizzati |

Pronto a ottimizzare le proprietà del tuo materiale?

Scegliere il giusto processo di ricottura è fondamentale per ottenere le prestazioni desiderate del materiale. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per accurati processi di trattamento termico. Sia che tu stia lavorando con metalli in R&S o in produzione, le nostre soluzioni ti assicurano di poter raggiungere il perfetto equilibrio tra resistenza, duttilità e microstruttura.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per le tue esigenze di ricottura. Contattaci oggi per discutere come KINTEK può supportare il successo del tuo laboratorio.

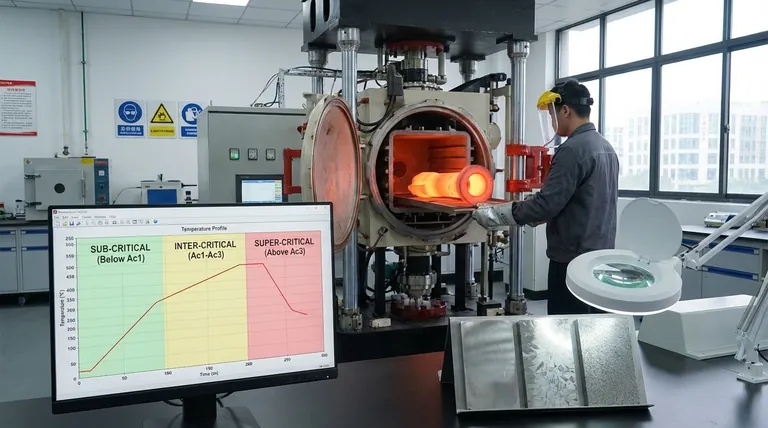

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

Domande frequenti

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono le sfide della saldatura dell'acciaio inossidabile? Superare deformazione, sensibilizzazione e contaminazione

- Cos'è la tecnologia di sputtering? Una guida alla deposizione di film sottili di precisione

- Quali sono i tre fattori più importanti nel trattamento termico dei materiali? Padroneggiare temperatura, tempo e raffreddamento per proprietà superiori

- A quale temperatura vaporizza il titanio? Sfruttare la sua estrema resistenza al calore per l'aerospaziale