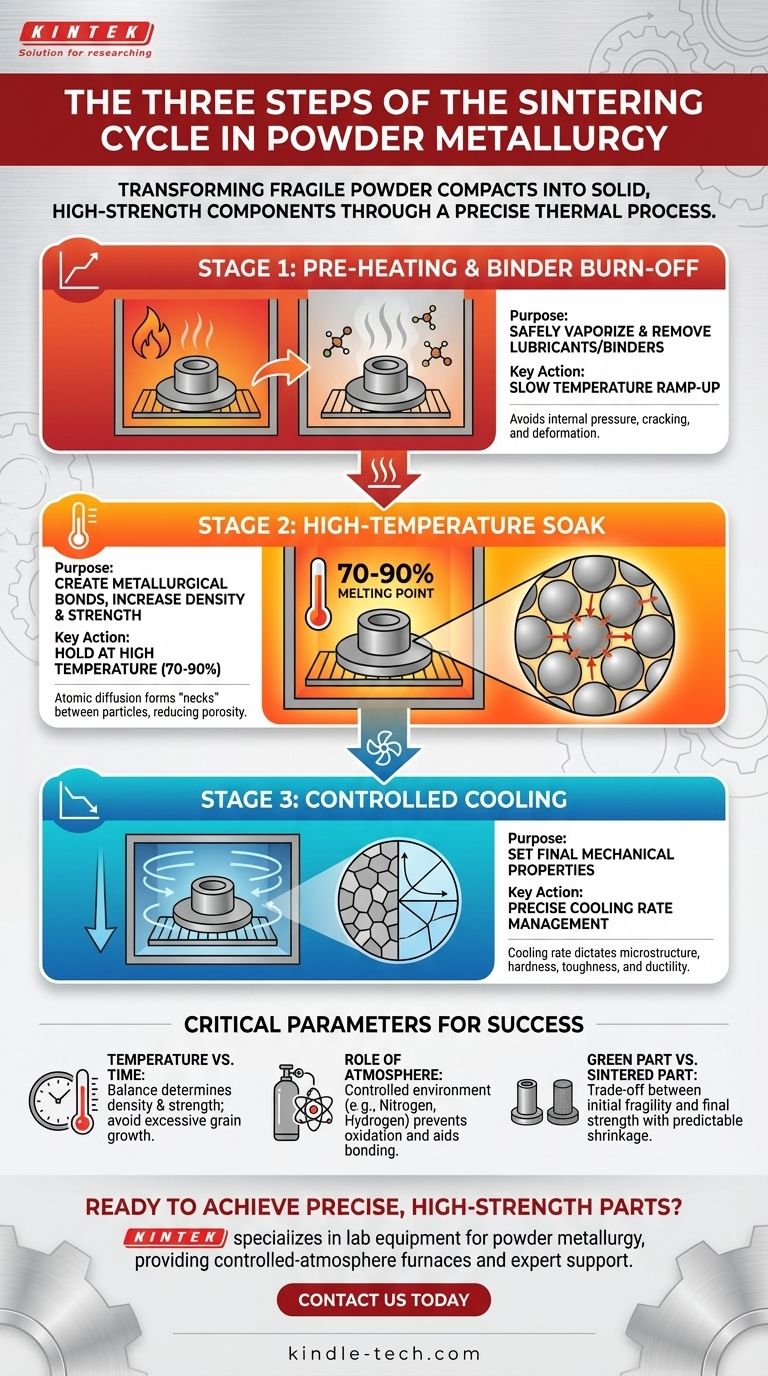

Le tre fasi distinte di un ciclo di sinterizzazione sono il riscaldamento iniziale e l'eliminazione del legante, il mantenimento ad alta temperatura dove le particelle si legano, e la fase di raffreddamento controllato che stabilisce le proprietà finali del materiale. Sebbene spesso confuso con il più ampio processo di metallurgia delle polveri, il ciclo di sinterizzazione si riferisce specificamente a questo trattamento termico in tre parti che trasforma un compatto di polvere fragile in un componente solido e ad alta resistenza.

La distinzione critica da comprendere è che la "sinterizzazione" non è una singola azione, ma un processo termico preciso in tre fasi. Ogni fase—riscaldamento, mantenimento e raffreddamento—serve a uno scopo unico nel trasformare la polvere metallica sfusa in una parte unificata e funzionale.

Perché la sinterizzazione è il passaggio decisivo

Prima che una parte entri nel forno di sinterizzazione, è solo una collezione di polveri metalliche pressate in una forma. Questo è noto come "compatto verde". È fragile e non ha una significativa resistenza strutturale.

Il processo di sinterizzazione è il trattamento termico che conferisce alla parte la sua forza e integrità. Riscaldandola a una temperatura appena inferiore al punto di fusione del metallo primario, si innesca un processo di diffusione atomica.

Pensate a dei cubetti di ghiaccio in un bicchiere. Anche senza sciogliersi, dove si toccano, iniziano a fondersi e a legarsi insieme. La sinterizzazione fa lo stesso per le particelle metalliche, creando forti legami metallurgici che trasformano la polvere in una massa solida.

Le tre fasi del ciclo di sinterizzazione spiegate

Il successo di una parte sinterizzata dipende interamente dal controllo preciso del profilo di temperatura del forno nel tempo. Questo profilo è suddiviso in tre fasi essenziali.

Fase 1: Preriscaldamento e eliminazione del legante

La prima fase prevede un lento aumento della temperatura. Non si tratta solo di riscaldare la parte.

Il suo scopo principale è quello di vaporizzare e rimuovere in sicurezza eventuali lubrificanti o leganti che sono stati miscelati con la polvere metallica durante la fase di compattazione. Affrettare questo passaggio può far bollire questi additivi, creando una pressione interna che può rompere o deformare la parte.

Fase 2: Mantenimento ad alta temperatura

Questo è il cuore del processo di sinterizzazione. Il componente viene mantenuto a una temperatura elevata specifica—tipicamente al 70-90% del punto di fusione del metallo—per un periodo di tempo prestabilito.

Durante questo mantenimento, la diffusione atomica accelera. Gli atomi migrano attraverso i confini delle particelle adiacenti, creando forti legami metallurgici e "colli" tra di esse. Questo processo riduce lo spazio vuoto (porosità) nella parte, aumentandone la densità e la resistenza.

Fase 3: Raffreddamento controllato

La fase finale è il raffreddamento controllato della parte fino alla temperatura ambiente. La velocità di raffreddamento non è un ripensamento; è un passaggio critico che determina la microstruttura finale del metallo.

Proprio come la tempra o il rinvenimento dell'acciaio, una velocità di raffreddamento rapida o lenta può alterare drasticamente proprietà come durezza, tenacità e duttilità. Questa fase è progettata per fissare le caratteristiche meccaniche desiderate per l'applicazione finale del componente.

Comprendere i parametri critici

Ottenere un risultato positivo richiede di bilanciare diversi fattori. Una cattiva gestione di questi può portare a parti difettose o a una qualità incoerente.

Temperatura vs. Tempo

La combinazione di temperatura e tempo di mantenimento determina la densità e la resistenza finali. Temperature più elevate o tempi più lunghi possono aumentare il legame ma anche rischiare una crescita eccessiva del grano o la distorsione della parte. Questo equilibrio è fondamentale per raggiungere le specifiche desiderate senza effetti collaterali indesiderati.

Il ruolo dell'atmosfera

La sinterizzazione viene quasi sempre eseguita in un forno ad atmosfera controllata. Riscaldare il metallo a temperature così elevate in presenza di ossigeno causerebbe un'ossidazione immediata e catastrofica (ruggine), rovinando la parte.

I forni sono tipicamente riempiti con gas inerti o riducenti, come azoto o una miscela di idrogeno, per proteggere i componenti e facilitare un legame pulito delle particelle.

Parte verde vs. Parte sinterizzata

Esiste un compromesso intrinseco tra lo stato presinterizzato e quello post-sinterizzato. La parte "verde" è dimensionalmente molto vicina allo stampo in cui è stata pressata, ma è estremamente fragile. La parte sinterizzata finale è forte e durevole, ma avrà subito un certo ritiro prevedibile man mano che la sua densità è aumentata.

Abbinare il ciclo al tuo obiettivo

I parametri specifici del ciclo a tre stadi vengono regolati in base al materiale e al risultato desiderato.

- Se il tuo obiettivo principale è la massima resistenza e densità: Il mantenimento ad alta temperatura (Fase 2) sarà ottimizzato con temperature più elevate o tempi di mantenimento più lunghi.

- Se il tuo obiettivo principale è un'elevata precisione dimensionale: Tutte e tre le fasi devono essere meticolosamente controllate per gestire l'espansione termica e il ritiro in modo prevedibile.

- Se stai creando una parte trattata termicamente: Il raffreddamento controllato (Fase 3) è la fase più critica, poiché la sua velocità determinerà la durezza e la microstruttura finali.

Padroneggiare queste tre fasi è la chiave per convertire in modo affidabile la semplice polvere metallica in un componente preciso e ad alte prestazioni.

Tabella riassuntiva:

| Fase | Scopo | Azione chiave |

|---|---|---|

| 1. Preriscaldamento e eliminazione del legante | Rimuovere in sicurezza lubrificanti/leganti | Lento aumento della temperatura |

| 2. Mantenimento ad alta temperatura | Creare legami tra le particelle e aumentare la densità | Mantenere al 70-90% del punto di fusione |

| 3. Raffreddamento controllato | Stabilire le proprietà meccaniche finali | Gestione precisa della velocità di raffreddamento |

Pronto a ottenere parti sinterizzate precise e ad alta resistenza?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la metallurgia delle polveri, fornendo i forni ad atmosfera controllata e il supporto esperto di cui hai bisogno per padroneggiare ogni fase del ciclo di sinterizzazione—dall'eliminazione del legante al raffreddamento finale.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo laboratorio e garantire risultati costanti e di alta qualità per i tuoi componenti metallici.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura