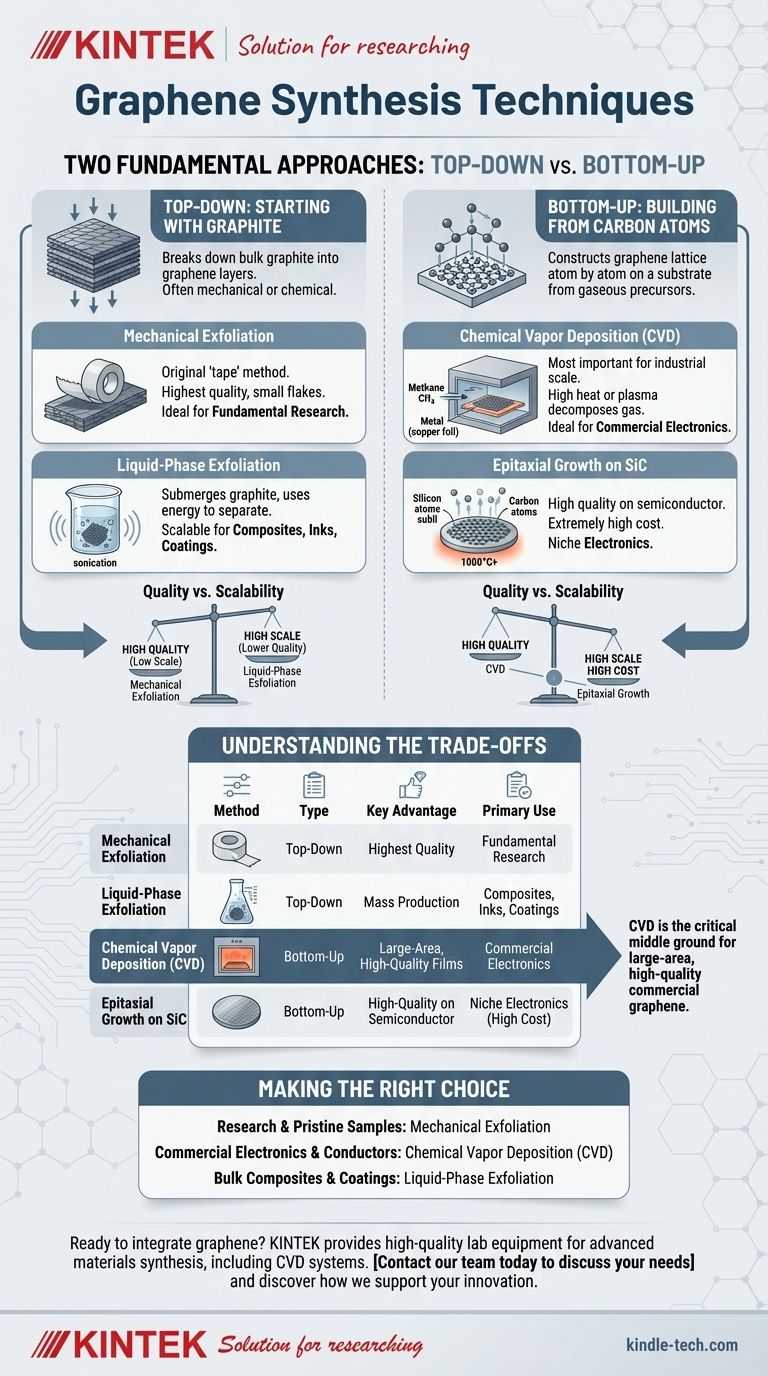

Per sintetizzare il grafene, gli scienziati dei materiali utilizzano due approcci principali: metodi "top-down" che scompongono la grafite e metodi "bottom-up" che costruiscono il grafene a partire da singoli atomi di carbonio. Sebbene esistano diverse tecniche all'interno di queste categorie, la Deposizione Chimica da Vapore (CVD) è diventata il metodo più importante e ampiamente utilizzato per creare il grafene di alta qualità e su larga scala necessario per le applicazioni commerciali.

La sfida fondamentale nella sintesi del grafene è un compromesso tra qualità e scala. I metodi top-down come l'esfoliazione sono efficaci per la produzione di massa o la ricerca di laboratorio, ma per creare fogli incontaminati a strato singolo adatti all'elettronica avanzata, le tecniche bottom-up come la CVD sono lo standard indiscusso.

I Due Approcci Fondamentali alla Sintesi del Grafene

Comprendere il panorama della produzione di grafene inizia con le due filosofie opposte per la sua creazione. Ogni approccio è adatto a diversi obiettivi finali.

Top-Down: Partire dalla Grafite

La strategia top-down prevede di partire dalla grafite massiva — essenzialmente una pila di innumerevoli strati di grafene — e di separare tali strati.

Questi metodi sono spesso meccanicamente o chimicamente intensivi, progettati per superare le forti forze che tengono insieme i fogli di grafene.

Bottom-Up: Costruire dagli Atomi di Carbonio

La strategia bottom-up prevede la costruzione del reticolo di grafene atomo per atomo su un substrato.

Questo è un processo di sintesi in cui le molecole gassose contenenti carbonio vengono scomposte, consentendo agli atomi di carbonio di disporsi nella caratteristica struttura a nido d'ape esagonale.

Uno Sguardo Più Ravvicinato alle Tecniche Chiave di Sintesi

Sebbene esistano molte varianti, alcune tecniche chiave definiscono il campo, ognuna con vantaggi e svantaggi distinti.

Esfoliazione Meccanica (Top-Down)

Questa è la tecnica originale utilizzata per scoprire il grafene, spesso notoriamente associata all'uso di nastro adesivo per staccare gli strati dalla grafite.

Produce scaglie di grafene estremamente pure e di alta qualità. Tuttavia, il processo produce campioni molto piccoli e non è scalabile, limitandone l'uso quasi esclusivamente alla ricerca fondamentale e agli studi di laboratorio.

Esfoliazione in Fase Liquida (Top-Down)

Questa tecnica prevede l'immersione della grafite in un liquido e l'uso di energia, come la sonicazione, per scomporla in fogli di grafene.

È un metodo ben adatto alla produzione di massa di scaglie di grafene, che possono poi essere utilizzate in compositi, inchiostri e rivestimenti. Il compromesso è che il materiale risultante ha una qualità elettrica inferiore rispetto ad altri metodi.

Deposizione Chimica da Vapore (CVD) (Bottom-Up)

La CVD è la tecnica più promettente e popolare per la sintesi di grafene su scala industriale. Il processo prevede il riscaldamento di un substrato metallico, tipicamente un foglio di rame, sottovuoto e l'introduzione di un gas idrocarburico come il metano.

Ad alte temperature, il gas si decompone e gli atomi di carbonio si depositano sulla superficie metallica, formando un foglio continuo a strato singolo di grafene di alta qualità su una vasta area. Ciò lo rende ideale per l'elettronica e altre applicazioni avanzate.

Esistono due tipi principali di CVD: la CVD Termica, che si basa su alte temperature, e la CVD a Plasma, che utilizza il plasma per consentire la reazione a temperature più basse.

Crescita Epitassiale su Carburo di Silicio (Bottom-Up)

Questo metodo prevede il riscaldamento di un wafer di carburo di silicio (SiC) a temperature molto elevate (oltre i 1000°C), causando la sublimazione degli atomi di silicio, ovvero la loro trasformazione in gas.

Gli atomi di carbonio rimanenti sulla superficie si riorganizzano in strati di grafene. Sebbene questo produca grafene di alta qualità direttamente su un substrato semiconduttore, il costo estremamente elevato dei wafer di SiC lo rende una tecnica di nicchia e costosa.

Comprendere i Compromessi

La scelta di un metodo di sintesi non consiste nel trovare quello "migliore", ma quello più adatto a una specifica applicazione. La decisione si basa quasi sempre sull'equilibrio tra qualità, scala e costo.

Qualità rispetto alla Scalabilità

L'esfoliazione meccanica produce grafene della massima qualità ma è completamente non scalabile. Al contrario, l'esfoliazione in fase liquida è altamente scalabile per la produzione di massa, ma produce materiale con più difetti e prestazioni elettriche inferiori.

La CVD rappresenta il punto di equilibrio critico, offrendo un percorso per produrre film di grafene su larga scala e di alta qualità, adatti per usi commerciali esigenti.

Il Ruolo del Substrato

I metodi bottom-up come la CVD dipendono da un substrato (come il rame) per far crescere il grafene. Questo film deve quindi essere trasferito su un substrato target (come il silicio) per l'uso nell'elettronica, un processo che può introdurre difetti.

Metodi come la sublimazione di SiC evitano questo passaggio di trasferimento, ma a un costo iniziale del materiale significativamente più elevato.

Costo e Complessità

Il costo è un fattore trainante importante. La CVD è emersa come leader perché i suoi precursori (come il gas metano) sono relativamente economici e il processo è maturato in modo significativo.

Tecniche specializzate come il "metodo di intrappolamento dei vapori" possono produrre grani di grafene monocristallino più grandi, ma aggiungono complessità al processo CVD standard.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo finale determina il metodo di sintesi appropriato.

- Se la tua attenzione principale è la ricerca fondamentale su campioni incontaminati: L'esfoliazione meccanica rimane lo standard di riferimento per la creazione di scaglie della massima qualità per l'analisi di laboratorio.

- Se la tua attenzione principale è l'elettronica commerciale o i conduttori trasparenti: La Deposizione Chimica da Vapore (CVD) è il metodo industriale consolidato per produrre film di grafene grandi, uniformi e di alta qualità.

- Se la tua attenzione principale è la creazione di compositi di massa, inchiostri o rivestimenti: L'esfoliazione in fase liquida offre il percorso più praticabile per la produzione di massa, dove la qualità elettrica finale non è la preoccupazione principale.

In definitiva, la selezione della tecnica di sintesi corretta è il primo passo più critico per sfruttare il potenziale del grafene per qualsiasi applicazione.

Tabella Riassuntiva:

| Metodo | Tipo | Vantaggio Chiave | Uso Primario |

|---|---|---|---|

| Esfoliazione Meccanica | Top-Down | Qualità Massima | Ricerca Fondamentale |

| Esfoliazione in Fase Liquida | Top-Down | Produzione di Massa | Compositi, Inchiostri, Rivestimenti |

| Deposizione Chimica da Vapore (CVD) | Bottom-Up | Film su Larga Area e Alta Qualità | Elettronica Commerciale |

| Crescita Epitassiale su SiC | Bottom-Up | Alta Qualità su Semiconduttore | Elettronica di Nicchia (Costo Elevato) |

Pronto a integrare il grafene nella tua ricerca o produzione? La tecnica di sintesi corretta è fondamentale per il successo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per la sintesi di materiali avanzati, inclusi i sistemi CVD. I nostri esperti possono aiutarti a selezionare gli strumenti perfetti per la tua applicazione del grafene. Contatta oggi il nostro team per discutere le tue esigenze specifiche e scoprire come possiamo supportare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Pezzi grezzi per trafile diamantate CVD per applicazioni di precisione

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari