In metallurgia, la tempra è il processo di raffreddamento rapido per ottenere proprietà specifiche del materiale, in particolare la durezza nell'acciaio. Le tecniche principali implicano il controllo del tasso di raffreddamento attraverso diversi metodi e mezzi, inclusi tempra diretta, interrotta, selettiva e a spruzzo, utilizzando agenti tempranti come acqua, salamoia, olio o aria.

L'obiettivo della tempra non è semplicemente raffreddare un pezzo il più velocemente possibile. È un processo di controllo termico preciso progettato per manipolare la microstruttura interna di un metallo, bilanciando il raggiungimento di un'elevata durezza con l'esigenza critica di minimizzare lo stress interno, la distorsione e il rischio di cricche.

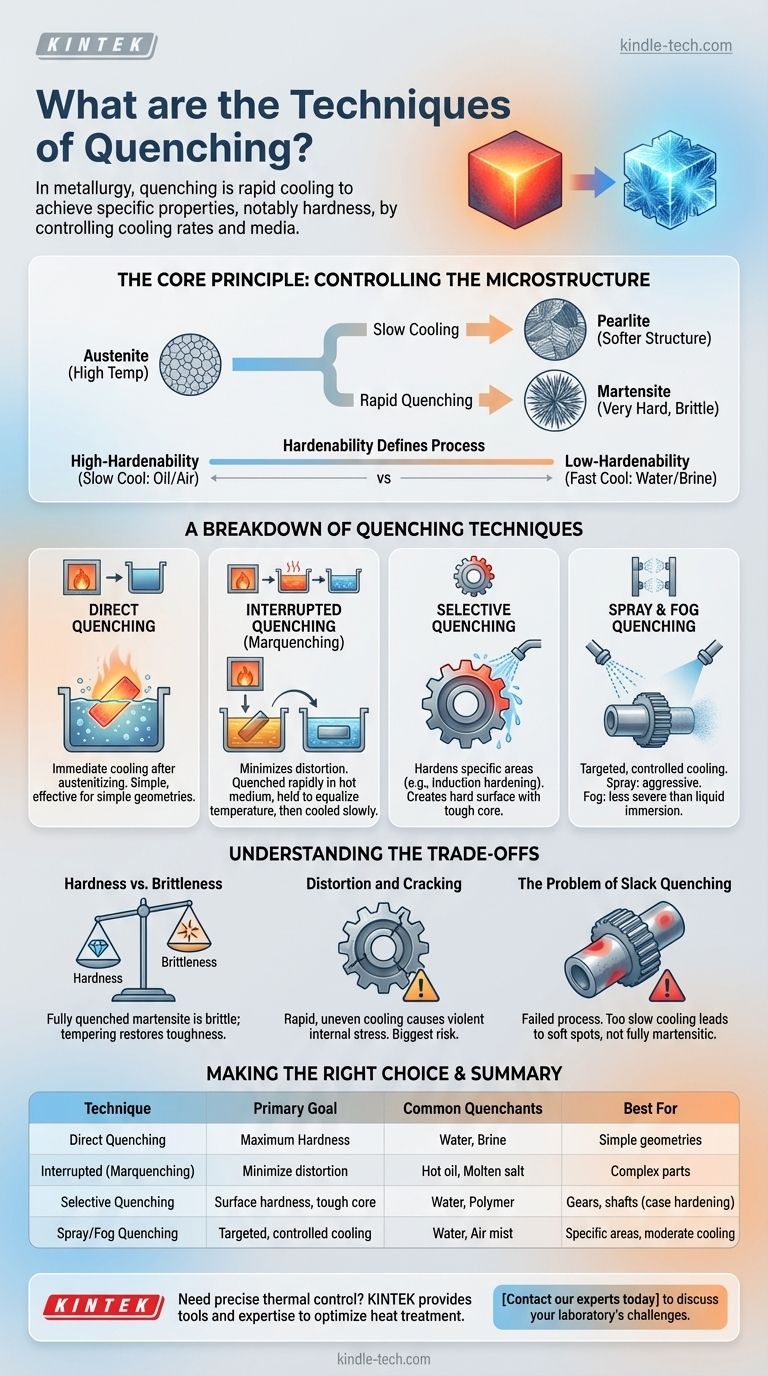

Il Principio Fondamentale: Controllare la Microstruttura

L'intero scopo della tempra è controllare come si trasforma la struttura cristallina interna di un metallo, in particolare l'acciaio, durante il raffreddamento.

Dall'Austenite alla Martensite

Quando l'acciaio viene riscaldato ad alta temperatura (un processo chiamato austenitizzazione), la sua struttura interna cambia in una fase chiamata austenite. Se raffreddato lentamente, si trasformerà in strutture più morbide come la perlite.

La tempra è progettata per raffreddare l'acciaio così rapidamente da bypassare la trasformazione normale. Questo costringe l'austenite a trasformarsi in martensite, una struttura aghiforme molto dura e fragile.

La Temprabilità Definisce il Processo

La temprabilità di un materiale è la sua capacità di formare martensite. Gli acciai ad alta temprabilità possono essere temprati con tassi di raffreddamento più lenti (come olio o persino aria), mentre gli acciai a bassa temprabilità richiedono una tempra molto rapida (come acqua o salamoia) per raggiungere la piena durezza.

Una Ripartizione delle Tecniche di Tempra

Diverse tecniche offrono diversi livelli di controllo sulla velocità di raffreddamento e sulla sua uniformità.

Tempra Diretta

Questo è il metodo più semplice. Il pezzo viene raffreddato in un mezzo temprante immediatamente dopo essere stato rimosso dal forno di austenitizzazione. È semplice ed efficace per pezzi con geometria semplice.

Tempra Interrotta (Marquenching)

Questa è una tecnica avanzata utilizzata per minimizzare la distorsione. Il pezzo viene temprato rapidamente in un mezzo caldo (come sale fuso o olio caldo) fino a una temperatura appena superiore a quella in cui inizia a formarsi la martensite.

Viene mantenuto a questa temperatura abbastanza a lungo da permettere all'intero pezzo di equalizzarsi, quindi raffreddato lentamente attraverso l'intervallo di trasformazione della martensite. Questo riduce lo shock termico e le tensioni interne che causano deformazioni e cricche. Tempra a tempo è un termine correlato che si riferisce a questo tempo di mantenimento controllato.

Tempra Selettiva

Questa tecnica temprisce solo aree specifiche di un pezzo lasciando il nucleo morbido e tenace. Un esempio comune è la tempra a induzione, in cui solo la superficie di un dente di ingranaggio viene riscaldata e quindi immediatamente temprata con uno spruzzo.

Questo crea una superficie dura e resistente all'usura con un nucleo duttile in grado di assorbire gli urti, ed è anche nota come cementazione superficiale.

Tempra a Spruzzo e a Nebbia

Invece dell'immersione completa, queste tecniche applicano il mezzo temprante come uno spruzzo diretto o una nebbia fine.

La tempra a spruzzo consente un raffreddamento aggressivo e mirato. La tempra a nebbia fornisce una tempra meno severa rispetto all'immersione completa in un liquido, offrendo un tasso di raffreddamento intermedio tra un liquido e l'aria ferma.

Comprendere i Compromessi

La scelta di una tecnica di tempra è una questione di bilanciamento di priorità concorrenti. La scelta sbagliata può rovinare il componente.

Durezza vs. Fragilità

Il compromesso principale è che più il materiale diventa duro, più è fragile. Un pezzo completamente temprato e martensitico è spesso troppo fragile per un uso pratico e deve essere rinvenuto (riscaldato nuovamente a una temperatura inferiore) per ripristinare parte della tenacità.

Distorsione e Cricche

Il raffreddamento rapido è un processo violento che crea enormi tensioni interne. Se il raffreddamento è irregolare, diverse sezioni del pezzo si restringono a velocità diverse, portando a deformazione (distorsione) o persino a cricche. Questo è il rischio più grande in qualsiasi operazione di tempra.

Il Problema della Tempra Incompleta (Slack Quenching)

La tempra incompleta (slack quenching) non è una tecnica desiderata, ma un termine per un processo fallito. Si verifica quando il tasso di raffreddamento è troppo lento per trasformare completamente la struttura in martensite, con conseguenti punti morbidi e un pezzo che non soddisfa le specifiche di durezza.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo e del mezzo di tempra dipende interamente dal materiale e dalle proprietà finali desiderate del componente.

- Se la tua priorità principale è la massima durezza su un pezzo semplice: Usa la tempra diretta in un mezzo con elevata potenza di raffreddamento, come acqua o salamoia, ma preparati per un alto rischio di distorsione e la necessità assoluta di rinvenimento.

- Se la tua priorità principale è minimizzare la distorsione su un pezzo complesso: Usa la tempra interrotta (marquenching) per equalizzare la temperatura prima della trasformazione finale, riducendo drasticamente lo stress interno.

- Se la tua priorità principale è la resistenza all'usura superficiale con un nucleo tenace: Usa la tempra selettiva, come la tempra a induzione o a fiamma, per creare un rivestimento duro su un'area specifica.

- Se la tua priorità principale è la tempra di un acciaio per utensili ad alta temprabilità: Un mezzo lento come l'olio o persino la tempra ad aria è sufficiente e intrinsecamente più sicuro, producendo molta meno tensione interna.

In definitiva, una tempra di successo consiste nello scegliere il tasso di raffreddamento più lento possibile che raggiunga comunque la durezza necessaria per la tua applicazione specifica.

Tabella Riassuntiva:

| Tecnica | Obiettivo Principale | Agenti Tempranti Comuni | Ideale Per |

|---|---|---|---|

| Tempra Diretta | Massima durezza | Acqua, Salamoia | Geometrie semplici |

| Tempra Interrotta (Marquenching) | Minimizzare la distorsione | Olio caldo, Sale fuso | Pezzi complessi |

| Tempra Selettiva | Durezza superficiale, nucleo tenace | Acqua, Polimero | Ingranaggi, alberi (cementazione) |

| Tempra a Spruzzo/Nebbia | Raffreddamento mirato e controllato | Acqua, Nebbia d'aria | Aree specifiche, raffreddamento moderato |

Hai bisogno di un controllo termico preciso per i tuoi materiali? La giusta tecnica di tempra è fondamentale per ottenere il perfetto equilibrio tra durezza, durabilità e stabilità dimensionale nei tuoi componenti. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi metallurgici, fornendo gli strumenti e l'esperienza per ottimizzare i risultati del tuo trattamento termico.

Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide di tempra e trattamento termico del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Perché la conduzione non può avvenire nel vuoto? Il ruolo essenziale delle particelle nel trasferimento di calore

- Cos'è il processo di evaporazione sotto vuoto? Una guida alla deposizione di film sottili

- Quali sono i quattro requisiti di un forno per trattamenti termici? Garantire trasformazioni metallurgiche precise

- Di cosa è fatto l'interno di un forno? Scopri i materiali refrattari che resistono al calore estremo

- Qual è la differenza tra un forno a resistenza e uno a induzione? Scegli la tecnologia di riscaldamento giusta

- Qual è la funzione dei forni ad alta precisione nel trattamento termico dei reattori veloci? Garantire l'integrità del materiale di grado nucleare

- Per quanto tempo si ricuoce l'acciaio? Padroneggia tempo, temperatura e raffreddamento per una perfetta morbidezza

- Qual è il principio e il processo di funzionamento del trattamento termico? Sblocca le proprietà desiderate del metallo