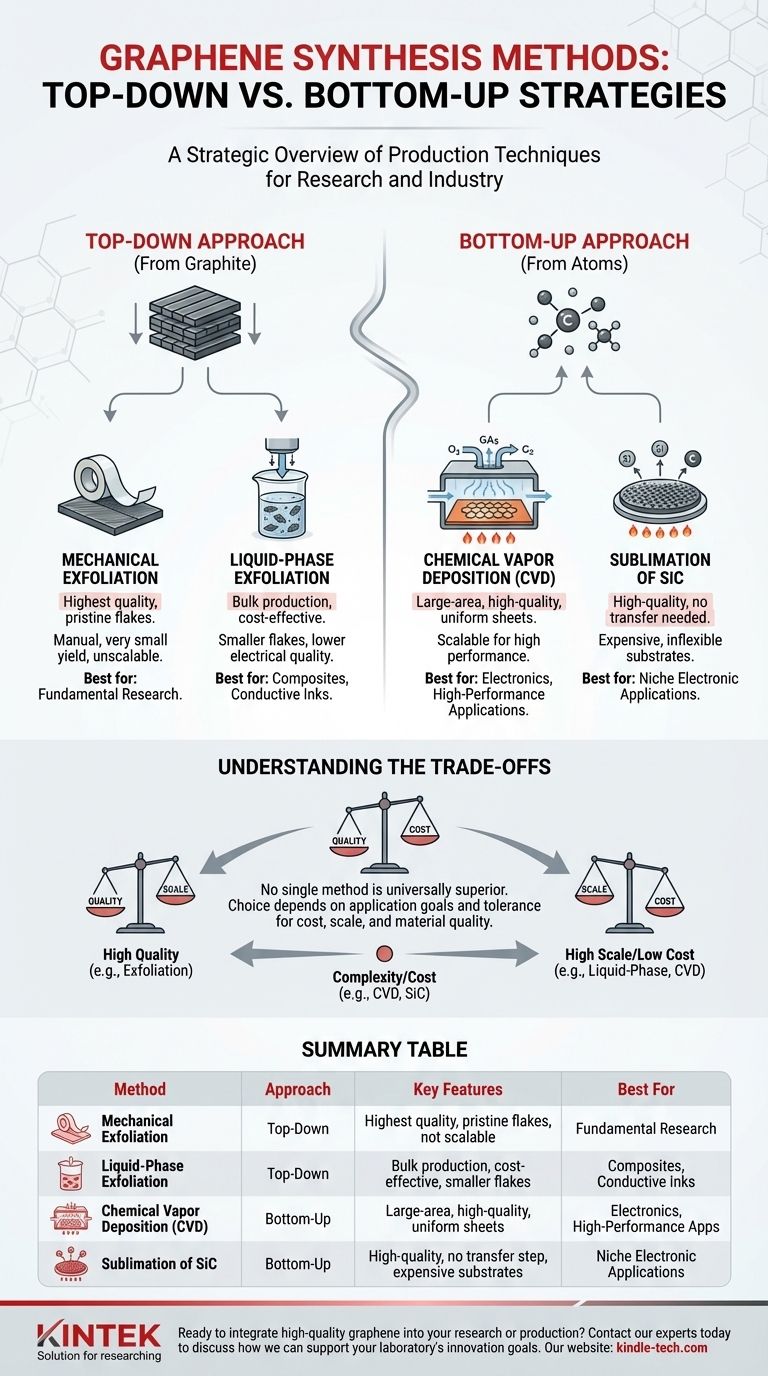

La sintesi del grafene è ampiamente divisa in due strategie fondamentali: i metodi "top-down" che scompongono la grafite in singoli strati, e i metodi "bottom-up" che costruiscono il grafene atomo per atomo. Le tecniche più importanti sono l'esfoliazione meccanica per la ricerca, l'esfoliazione in fase liquida per la produzione di massa e la deposizione chimica da vapore (CVD) per l'elettronica di alta qualità.

La sfida centrale nella produzione di grafene è un compromesso tra qualità, scala e costo. Mentre metodi semplici possono produrre piccole quantità o quantità di grafene di qualità inferiore, solo processi complessi e controllati come la CVD possono creare i grandi fogli incontaminati richiesti per applicazioni avanzate.

L'approccio "Top-Down": Partire dalla Grafite

I metodi "top-down" sono concettualmente semplici, in quanto implicano la separazione degli strati atomici della grafite, un materiale naturalmente abbondante. Questo approccio è spesso utilizzato per creare dispersioni di grafene o per studi fondamentali.

Esfoliazione Meccanica

Questo è il metodo originale del "nastro adesivo", in cui il nastro adesivo viene utilizzato per staccare gli strati da un pezzo di grafite fino a isolare un singolo foglio monostrato.

Sebbene possa produrre fiocchi di grafene incontaminati e privi di difetti con eccezionale qualità elettrica, il processo è manuale, produce campioni molto piccoli e non è scalabile per alcun scopo industriale. Rimane una tecnica cruciale per la ricerca scientifica fondamentale.

Esfoliazione in Fase Liquida

Questo metodo utilizza processi ad alta energia come la sonicazione per disintegrare la grafite in un solvente liquido. Il liquido stabilizza i fiocchi di grafene separati, impedendo loro di riaggregarsi.

L'esfoliazione in fase liquida è adatta per la produzione di massa di inchiostri e compositi di grafene. Tuttavia, il materiale risultante consiste tipicamente in fiocchi più piccoli con più difetti, portando a una qualità elettrica inferiore rispetto ad altri metodi.

L'approccio "Bottom-Up": Costruire dagli Atomi

La sintesi "bottom-up" prevede la costruzione del grafene a partire da molecole precursori contenenti carbonio su un substrato. Questo approccio offre un controllo preciso sulla qualità e sulle dimensioni del materiale finale.

Deposizione Chimica da Vapore (CVD)

La CVD è ampiamente considerata il metodo più promettente per produrre grafene di grandi dimensioni e di alta qualità adatto all'elettronica. Il processo prevede il flusso di un gas contenente carbonio, come il metano (CH4), su un substrato di lamina metallica calda, tipicamente rame (Cu).

A temperature elevate, il gas si decompone e gli atomi di carbonio si dispongono nella struttura a nido d'ape del grafene sulla superficie metallica. Il foglio di grafene continuo viene quindi accuratamente trasferito su un substrato target (come il silicio) per l'uso nei dispositivi.

Ottimizzazione della CVD per le Massime Prestazioni

La qualità del grafene CVD dipende fortemente dai parametri di sintesi come la temperatura, le portate di gas e la natura del substrato.

I ricercatori ottimizzano la crescita studiando come le "isole" di grafene si nucleano e si fondono sul substrato. Controllando questi fattori, è possibile minimizzare i difetti e far crescere grandi domini monocristallini, essenziali per l'elettronica ad alte prestazioni.

Sublimazione del Carburo di Silicio (SiC)

Un altro metodo "bottom-up" ad alta temperatura prevede il riscaldamento di un wafer di carburo di silicio a temperature estreme (oltre 1100°C) sotto vuoto. Gli atomi di silicio sublimano (si trasformano in gas) dalla superficie, lasciando dietro di sé atomi di carbonio che si riorganizzano in strati di grafene.

Questo metodo produce grafene di alta qualità direttamente su un wafer semiconduttore, eliminando la necessità di un passaggio di trasferimento. Tuttavia, il costo estremamente elevato e l'inflessibilità dei substrati di SiC ne limitano l'uso diffuso.

Comprendere i Compromessi

Nessun singolo metodo di sintesi è universalmente superiore; ognuno presenta vantaggi e svantaggi distinti che lo rendono adatto a diverse applicazioni.

Qualità vs. Semplicità

L'esfoliazione meccanica produce grafene della massima qualità ma è fondamentalmente non scalabile. I metodi "top-down" come l'esfoliazione liquida sono più semplici ed economici per la produzione di massa, ma sacrificano la struttura cristallina incontaminata e le prestazioni elettriche.

Scalabilità vs. Controllo

La CVD è il campione di scalabilità per applicazioni ad alte prestazioni. Consente la produzione di fogli di grafene su scala metrica con buona uniformità, un'impresa impossibile con i metodi di esfoliazione. Questo controllo, tuttavia, comporta un costo in termini di complessità del processo e spese per l'attrezzatura.

Il Passaggio Critico del Trasferimento

Una sfida significativa, unica per la CVD su lamine metalliche, è la necessità di trasferire il film fragile, spesso un atomo, su un substrato funzionale. Questo processo di trasferimento può introdurre difetti, rughe e contaminazione, compromettendo potenzialmente le proprietà intrinseche del grafene.

Selezione del Metodo di Sintesi Corretto

Il metodo ideale è dettato interamente dall'obiettivo finale della vostra applicazione e dalla sua tolleranza per costo, scala e qualità del materiale.

- Se il vostro obiettivo principale è la ricerca fondamentale: L'esfoliazione meccanica fornisce i fiocchi più puri e di altissima qualità per esperimenti su scala di laboratorio.

- Se il vostro obiettivo principale è l'elettronica di grandi dimensioni: La deposizione chimica da vapore (CVD) è la strada più praticabile per produrre fogli di grafene uniformi e di alta qualità.

- Se il vostro obiettivo principale sono i compositi di massa o gli inchiostri conduttivi: L'esfoliazione in fase liquida offre una soluzione scalabile ed economica dove le massime prestazioni elettriche non sono il requisito primario.

Comprendere questo panorama vi consente di scegliere il percorso di sintesi che si allinea direttamente con i vostri obiettivi tecnici e commerciali.

Tabella riassuntiva:

| Metodo | Approccio | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Esfoliazione Meccanica | Top-Down | Massima qualità, fiocchi incontaminati, non scalabile | Ricerca Fondamentale |

| Esfoliazione in Fase Liquida | Top-Down | Produzione di massa, conveniente, fiocchi più piccoli | Compositi, Inchiostri Conduttivi |

| Deposizione Chimica da Vapore (CVD) | Bottom-Up | Grandi aree, alta qualità, fogli uniformi | Elettronica, Applicazioni ad Alte Prestazioni |

| Sublimazione del SiC | Bottom-Up | Alta qualità, nessun passaggio di trasferimento, substrati costosi | Applicazioni Elettroniche di Nicchia |

Pronti a integrare grafene di alta qualità nella vostra ricerca o produzione? Il metodo di sintesi giusto è fondamentale per il vostro successo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi CVD, e consulenza esperta necessaria per produrre grafene per la vostra specifica applicazione, sia per elettronica all'avanguardia, compositi o ricerca fondamentale. Contattate i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi di innovazione del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono i passaggi coinvolti nel processo di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Cos'è il metodo top-down di sintesi del grafene? Una guida alla produzione scalabile di grafene

- Come possono essere utilizzati i nanotubi di carbonio nell'industria medica? Esplorando la somministrazione mirata di farmaci e la diagnostica avanzata

- Quali sono i vantaggi del substrato a film sottile? Migliora la funzionalità della superficie per prodotti superiori

- Qual è il modo più economico per produrre il grafene? Bilanciare costo, qualità e scala per le tue esigenze

- Quali sono i precursori per il grafene CVD? Una guida alla scelta della giusta fonte di carbonio

- Cos'è la deposizione sputtering per la produzione di semiconduttori? La chiave per film sottili ad alta precisione

- Quali sono le tecniche di caratterizzazione del grafene? Una guida al controllo qualità e all'analisi