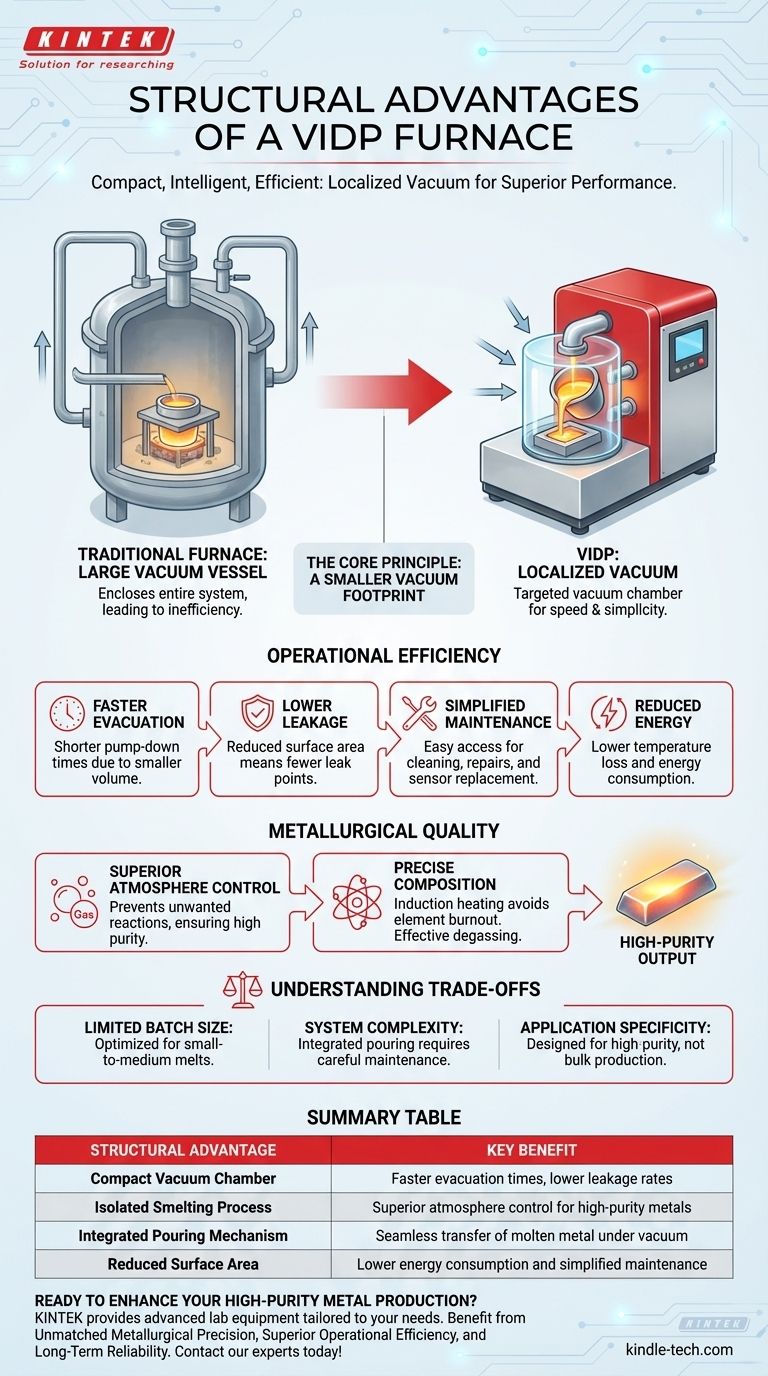

Il principale vantaggio strutturale di un forno VIDP (Vacuum Induction Degassing Pouring) è il suo design compatto e intelligente. A differenza dei forni tradizionali che racchiudono l'intero sistema in un grande recipiente sottovuoto, un forno VIDP localizza il vuoto in una piccola camera attorno all'area di fusione, portando a significativi guadagni in termini di efficienza e semplicità operativa.

Racchiudendo solo i componenti essenziali di fusione in una camera a vuoto minimizzata, il design VIDP traduce direttamente la sua struttura compatta in tempi di ciclo più rapidi, costi operativi inferiori e routine di manutenzione semplificate.

Il Principio Fondamentale del Design: Un'Impronta di Vuoto Ridotta

L'efficacia del forno VIDP deriva da una scelta strutturale semplice ma potente: ridurre il volume che deve essere mantenuto sottovuoto. Questa è la base dei suoi principali vantaggi.

Isolamento del Processo di Fusione

Un forno VIDP è dotato di una piccola camera a vuoto dedicata che contiene solo il crogiolo di fusione. Questo approccio mirato evita la necessità di evacuare una camera massiccia e onnicomprensiva.

Meccanismo di Colata Integrato

La colata viene eseguita attraverso una speciale scanalatura di deviazione. Ciò consente al metallo fuso di essere trasferito nello stampo mantenendo l'integrità del vuoto della camera di fusione, creando un processo fluido e controllato.

Tradurre la Struttura in Efficienza Operativa

Questo design compatto ha un impatto diretto e misurabile sulle operazioni quotidiane del forno, rendendo il sistema più veloce, più affidabile e più economico.

Evacuazione più Rapida e Minore Perdita

Un volume di camera più piccolo significa che c'è significativamente meno aria da pompare via, con conseguenti tempi di evacuazione più brevi.

Inoltre, la ridotta superficie della camera a vuoto significa meno potenziali punti di perdita, con conseguente minore tasso di perdita complessivo e un vuoto più stabile.

Manutenzione e Riparazioni Semplificate

La natura piccola e accessibile della camera a vuoto rende attività come il rilevamento delle perdite, la pulizia interna e le riparazioni molto più rapide e facili da eseguire.

Anche le attività di routine come la sostituzione di una termocoppia sono semplificate grazie alla struttura compatta e accessibile.

Ridotto Consumo Energetico

Con un volume ridotto e una minore superficie esposta, il forno subisce minori perdite di temperatura. Questa efficienza significa che è necessaria meno energia per mantenere la temperatura di fusione target, contribuendo a una migliore economia.

Impatto sulla Qualità Metallurgica

Il design strutturale non riguarda solo l'efficienza; migliora direttamente la qualità e la purezza del prodotto finale.

Controllo Superiore dell'Atmosfera

La piccola area superficiale specifica del bagno di fusione rende molto più facile controllare l'atmosfera durante il processo, prevenendo reazioni indesiderate con gas residui.

Composizione e Purezza Precise

La tecnologia VIDP utilizza il riscaldamento a induzione, il che significa che non c'è arco o zona a temperatura estremamente elevata. Ciò si traduce in minore combustione di elementi leganti sensibili.

Questo controllo preciso, combinato con il vuoto di alta qualità, facilita la rimozione efficace delle impurità tramite decarburi zazione, deossidazione e deidrogenazione per un contenuto di gas estremamente basso.

Comprendere i Compromessi

Sebbene il design compatto offra numerosi vantaggi, è importante riconoscere i potenziali limiti intrinseci in questa struttura specializzata.

Dimensione del Lotto e Produttività

La compattezza stessa che rende efficiente il VIDP può anche essere un fattore limitante per la dimensione massima del lotto. Questi sistemi sono tipicamente ottimizzati per fusioni di piccole e medie dimensioni, non per la produzione di massa su larga scala.

Complessità del Sistema

Sebbene i singoli componenti siano più facili da accedere, il sistema di colata integrato e le guarnizioni specializzate possono introdurre un certo grado di complessità meccanica. Una corretta manutenzione di questi componenti è fondamentale per un funzionamento affidabile.

Specificità dell'Applicazione

Il forno VIDP è un'apparecchiatura altamente specializzata progettata per la produzione di metalli di alta purezza. Il suo design potrebbe essere meno flessibile per applicazioni di fusione per scopi generali in cui un vuoto elevato non è il requisito primario.

Fare la Scelta Giusta per il Tuo Obiettivo

I vantaggi strutturali di un forno VIDP lo rendono una scelta ideale per applicazioni specifiche e di alto valore.

- Se il tuo obiettivo principale sono leghe di alta purezza e acciai speciali: Il controllo superiore dell'atmosfera e le capacità di degasaggio del VIDP offrono una precisione metallurgica impareggiabile.

- Se il tuo obiettivo principale è l'efficienza operativa e il ciclo rapido: I brevi tempi di evacuazione e la manutenzione semplificata offrono un turnaround più rapido e costi operativi inferiori.

- Se il tuo obiettivo principale è la produzione di massa su larga scala: Dovresti valutare attentamente se i vincoli di dimensione del lotto di un sistema VIDP si allineano alla tua produttività richiesta.

In definitiva, la struttura intelligente del forno VIDP collega direttamente un ingombro fisico ridotto a prestazioni operative e qualità del prodotto superiori.

Tabella Riassuntiva:

| Vantaggio Strutturale | Beneficio Chiave |

|---|---|

| Camera a Vuoto Compatta | Tempi di evacuazione più rapidi, tassi di perdita inferiori |

| Processo di Fusione Isolato | Controllo superiore dell'atmosfera per metalli di alta purezza |

| Meccanismo di Colata Integrato | Trasferimento fluido del metallo fuso sotto vuoto |

| Area Superficiale Ridotta | Minore consumo energetico e manutenzione semplificata |

Pronto a migliorare la tua produzione di metalli di alta purezza?

L'intelligenza strutturale di un forno VIDP si traduce direttamente in eccellenza operativa. In KINTEK, siamo specializzati nella fornitura di attrezzature di laboratorio avanzate, comprese soluzioni di fusione a induzione sottovuoto, su misura per le esigenze precise di laboratori e strutture di ricerca e sviluppo.

La nostra esperienza garantisce che otterrai un sistema che offre:

- Precisione Metallurgica Impareggiabile: Ottieni un contenuto di gas estremamente basso e una composizione precisa della lega.

- Efficienza Operativa Superiore: Beneficia di tempi di ciclo più rapidi e costi energetici ridotti.

- Affidabilità a Lungo Termine: Conta su una manutenzione semplificata e un supporto dedicato.

Discutiamo come un forno VIDP possa essere la pietra angolare della tua ricerca e sviluppo. Contatta i nostri esperti oggi stesso per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Come fa un forno a pressa a caldo sotto vuoto a superare le alte temperature di sinterizzazione per il carburo di boro? Ottenere un'alta densità più velocemente

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?