In sintesi, il processo di Deposizione Fisica da Vapore (PVD) consiste in tre fasi fondamentali. In un ambiente ad alto vuoto, un materiale sorgente solido viene convertito in vapore, questo vapore viaggia attraverso la camera fino alla parte da rivestire, e poi si condensa su quella parte per formare un film sottile e ad alte prestazioni. Alcuni processi PVD avanzati aggiungono una quarta fase che coinvolge una reazione chimica per creare nuovi composti di rivestimento.

Il PVD è meglio inteso non come un singolo metodo, ma come un principio fondamentale: prendere un materiale solido, trasformarlo in vapore all'interno di un vuoto, e ricondensarlo atomo per atomo su una superficie per costruire un rivestimento superiore.

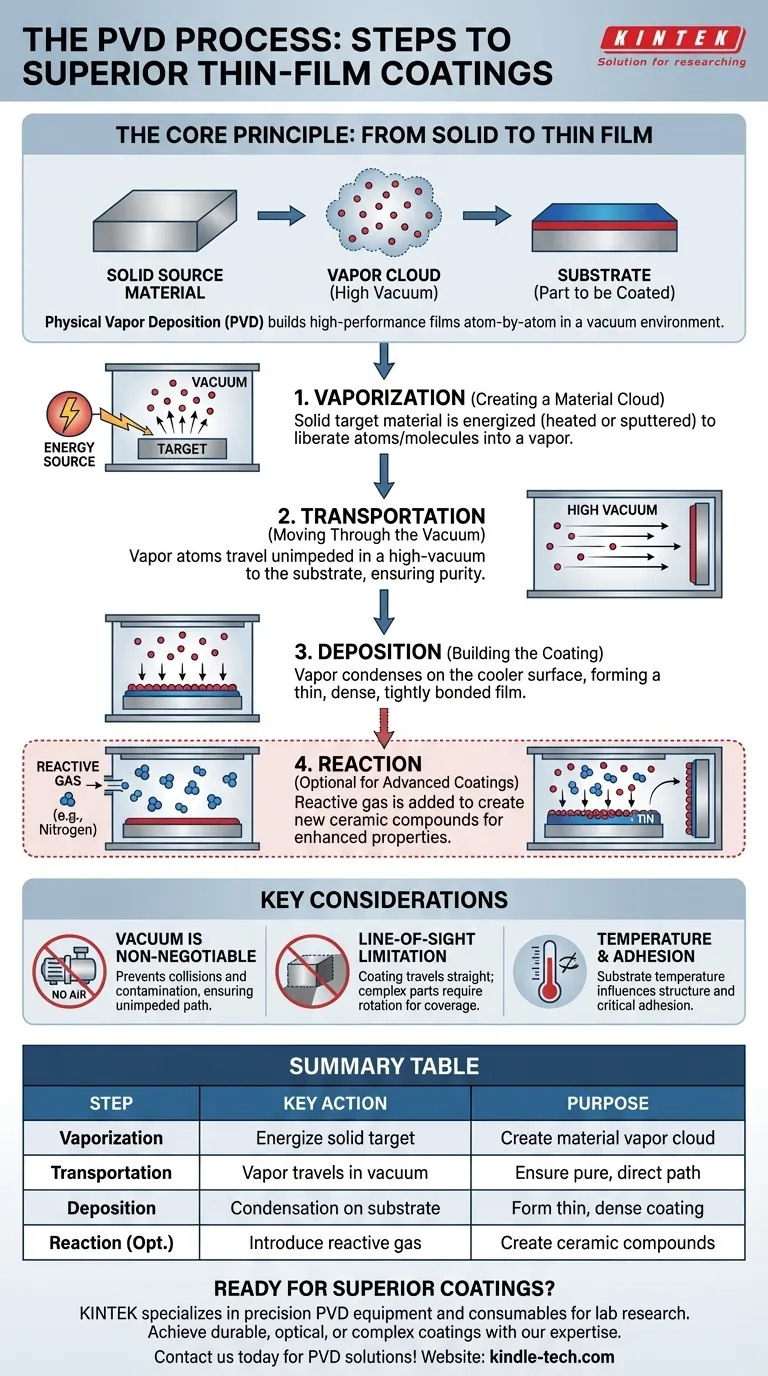

Il Principio Fondamentale: Da Solido a Film Sottile

La Deposizione Fisica da Vapore è una tecnica di rivestimento basata sul vuoto progettata per produrre film estremamente sottili ma durevoli su un'ampia varietà di materiali, noti come substrati.

L'intero processo avviene a pressione molto bassa (un alto vuoto), il che è fondamentale per garantire la purezza e la qualità del rivestimento finale. Il rivestimento stesso è costruito strato per strato, spesso atomo per atomo, risultando in una finitura altamente controllata e uniforme.

Le Fasi Fondamentali del PVD

Sebbene esistano molte tecniche PVD specifiche come la sputtering o l'ion plating, tutte seguono la stessa sequenza essenziale di eventi.

Fase 1: Vaporizzazione (Creazione di una Nuvola di Materiale)

Il processo inizia con un materiale sorgente solido, spesso chiamato bersaglio. Questo bersaglio viene bombardato con energia all'interno della camera a vuoto per liberare singoli atomi o molecole dalla sua superficie.

Questa energia può essere fornita in diversi modi, come riscaldando il materiale fino all'evaporazione o colpendolo con ioni ad alta energia in un processo chiamato sputtering. Il risultato è la creazione di una nuvola di vapore del materiale sorgente.

Fase 2: Trasporto (Movimento Attraverso il Vuoto)

Una volta vaporizzati, gli atomi e le molecole viaggiano in linea relativamente retta dal bersaglio sorgente verso il substrato.

L'ambiente ad alto vuoto è imprescindibile per questa fase. Assicura che non ci siano praticamente molecole d'aria o di gas con cui il materiale vaporizzato possa collidere, consentendo un percorso senza ostacoli verso il substrato.

Fase 3: Deposizione (Costruzione del Rivestimento)

Quando le particelle vaporizzate raggiungono la superficie del substrato più freddo, si condensano nuovamente in uno stato solido. Questa condensazione forma un film sottile, denso e saldamente legato.

Poiché ciò avviene su scala atomica, il processo consente un controllo preciso dello spessore, della struttura e delle proprietà finali del rivestimento.

La Quarta Fase Opzionale: Reazione

Per alcuni tipi di rivestimenti avanzati, viene introdotta una quarta fase. Una quantità attentamente controllata di un gas reattivo, come azoto, ossigeno o acetilene, viene aggiunta alla camera a vuoto.

Questo gas reagisce con il vapore metallico durante il trasporto o al momento della deposizione per formare un nuovo composto ceramico sulla superficie del substrato, come il Nitruro di Titanio (TiN), creando un rivestimento ancora più duro e durevole.

Comprendere le Considerazioni Chiave

Per comprendere veramente il processo PVD, è essenziale capire il "perché" dietro i suoi requisiti e limitazioni fondamentali.

Perché il Vuoto è Improrogabile

Senza un alto vuoto, le particelle di rivestimento vaporizzate colliderebbero con le molecole d'aria. Ciò impedirebbe loro di raggiungere il substrato, contaminerebbe il film finale e farebbe fallire l'intero processo.

La Limitazione della Linea di Vista

Il PVD è fondamentalmente un processo a linea di vista. Il materiale di rivestimento viaggia in un percorso rettilineo, il che significa che si depositerà solo sulle superfici che la sorgente di vapore può "vedere". Per rivestire forme complesse, le parti devono essere ruotate su dispositivi intricati per esporre tutte le superfici al flusso di vapore.

Temperatura e Adesione

Sebbene il PVD sia considerato un processo a "bassa temperatura" rispetto ad altri metodi, la temperatura del substrato è comunque un parametro critico. Influenza la struttura del rivestimento e, soprattutto, quanto bene aderisce alla superficie.

Applicare Questo al Tuo Obiettivo

Comprendere queste fasi ti aiuta a selezionare l'approccio giusto per la tua specifica applicazione.

- Se il tuo obiettivo principale è una finitura metallica durevole e resistente all'usura: Un processo PVD che coinvolge la sputtering con un gas reattivo (come l'azoto) è ideale per creare rivestimenti ceramici duri come il TiN.

- Se il tuo obiettivo principale è uno strato ottico o elettronico altamente puro: L'evaporazione termica PVD offre un controllo preciso per creare film molto sottili e puri con proprietà specifiche senza l'alta energia della sputtering.

- Se il tuo obiettivo principale è rivestire un oggetto 3D complesso: Devi tenere conto della natura a linea di vista del PVD progettando una corretta rotazione delle parti e un fissaggio per garantire una copertura uniforme.

In definitiva, padroneggiare il processo PVD significa controllare queste fasi fondamentali per costruire uno strato microscopico con proprietà macroscopiche precisamente ingegnerizzate.

Tabella Riepilogativa:

| Fase del Processo PVD | Azione Chiave | Scopo |

|---|---|---|

| 1. Vaporizzazione | Il materiale bersaglio solido viene energizzato (riscaldato o sputtered) | Crea una nuvola di vapore del materiale di rivestimento |

| 2. Trasporto | Le particelle vaporizzate viaggiano attraverso la camera ad alto vuoto | Garantisce un percorso puro e senza ostacoli al substrato |

| 3. Deposizione | Le particelle si condensano sulla superficie più fredda del substrato | Forma un rivestimento sottile, denso e saldamente legato |

| 4. Reazione (Opzionale) | Viene introdotto un gas reattivo (es. azoto) | Crea composti ceramici come il Nitruro di Titanio (TiN) |

Pronto a ottenere rivestimenti a film sottile superiori per il tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per laboratorio per processi PVD avanzati. Che tu abbia bisogno di finiture durevoli resistenti all'usura, strati ottici puri o rivestimenti per oggetti 3D complessi, la nostra esperienza garantisce risultati ottimali. Contattaci oggi per discutere come le nostre soluzioni PVD possono migliorare la tua ricerca e le tue capacità di produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati