In sintesi, il processo di deposizione fisica da vapore (PVD) è una sofisticata tecnica di rivestimento sotto vuoto che trasforma un materiale solido in vapore, il quale poi si condensa su un oggetto bersaglio come un film sottile e ad alte prestazioni. Il processo può essere concettualmente suddiviso in tre fasi principali: trasformare un solido in un gas (evaporazione), spostare quel gas verso il pezzo (trasporto) e condensare il gas nuovamente in un solido sulla superficie del pezzo (deposizione).

Il PVD non è un singolo processo, ma una famiglia di metodi di rivestimento a livello atomico. La chiave per comprenderlo è vederlo come una sequenza altamente controllata: preparare una superficie incontaminata, vaporizzare un materiale sorgente sotto vuoto e quindi depositare con precisione quel vapore atomo per atomo sul pezzo.

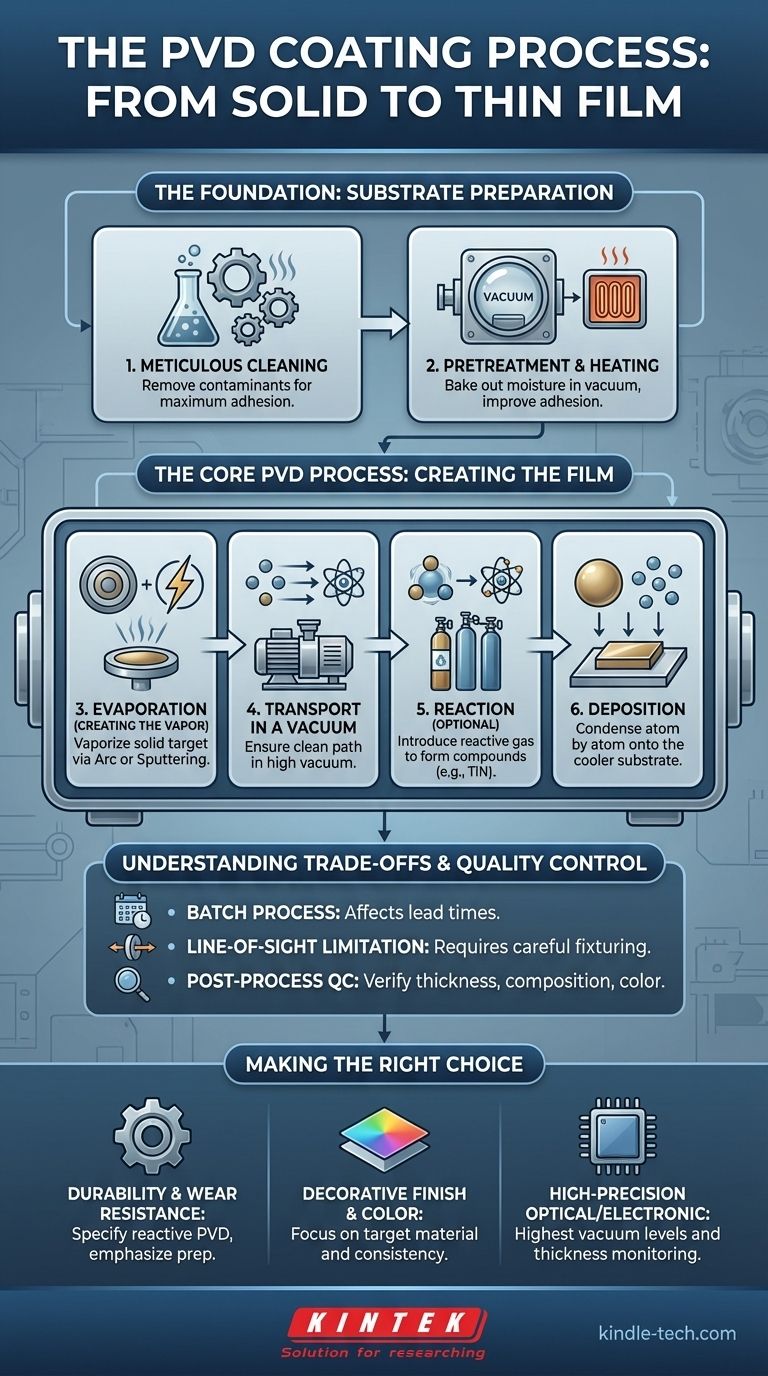

Le Basi: Preparazione del Substrato

Prima che qualsiasi rivestimento possa iniziare, il pezzo da rivestire—noto come substrato—deve essere preparato in modo impeccabile. Questa fase non è negoziabile ed è spesso il fattore più critico per la qualità finale del rivestimento.

Fase 1: Pulizia Meticolosa

Il substrato è sottoposto a un rigoroso processo di pulizia per rimuovere eventuali contaminanti. Ciò include oli, grassi, polvere o ossidi derivanti dalla produzione e dalla manipolazione.

Qualsiasi residuo lasciato sulla superficie impedirà al rivestimento di aderire correttamente, portando a difetti, scarse prestazioni e potenziale sfaldamento. Pensate a come cercare di applicare un adesivo su una superficie polverosa e oleosa: semplicemente non aderirà bene.

Fase 2: Pretrattamento e Riscaldamento

Dopo la pulizia, i pezzi vengono caricati nella camera a vuoto. L'atmosfera della camera viene quindi evacuata per creare un alto vuoto.

I pezzi vengono spesso riscaldati a una specifica temperatura di processo. Questo riscaldamento aiuta a eliminare qualsiasi traccia di umidità residua o contaminanti volatili e migliora l'adesione e la struttura del rivestimento finale.

Il Processo PVD Fondamentale: Creazione del Film

È qui che avviene la trasformazione. All'interno della camera ad alto vuoto, viene avviata una sequenza di processi fisici per costruire lo strato di rivestimento strato per strato, o più precisamente, atomo per atomo.

Fase 3: Evaporazione (Creazione del Vapore)

Il materiale sorgente solido, noto come bersaglio, deve essere convertito in vapore. Ciò si ottiene tipicamente attraverso uno dei due metodi principali:

- Evaporazione Termica / Evaporazione ad Arco: Il materiale bersaglio viene riscaldato utilizzando un arco elettrico o un riscaldatore resistivo fino a quando non bolle e vaporizza.

- Sputtering: La camera viene riempita con una piccola quantità di gas inerte (come l'Argon). Viene creato un potente plasma e gli ioni del gas vengono accelerati verso il bersaglio, staccando fisicamente gli atomi, proprio come una sabbiatrice rimuove le particelle.

Fase 4: Trasporto Sotto Vuoto

Gli atomi vaporizzati viaggiano dal bersaglio al substrato. L'ambiente ad alto vuoto è cruciale qui.

Senza vuoto, gli atomi vaporizzati si scontrerebbero con le molecole d'aria, perdendo energia e reagendo con ossigeno e azoto in modi imprevedibili. Il vuoto garantisce un percorso pulito e diretto.

Fase 5: Reazione (Opzionale)

Per molti rivestimenti avanzati (come nitruri o carburi), un gas reattivo come l'azoto o il metano viene introdotto nella camera a una velocità precisamente controllata.

Gli atomi di metallo vaporizzati reagiscono con questo gas a mezz'aria o sulla superficie del substrato per formare un nuovo composto. È così che vengono creati materiali come il Nitruro di Titanio (TiN), noto per il suo colore dorato e la sua durezza.

Fase 6: Deposizione

Quando gli atomi vaporizzati (o le molecole del composto appena formato) arrivano al substrato più freddo, si condensano e formano un film sottile, denso e altamente aderente.

Poiché ciò avviene atomo per atomo, il rivestimento può replicare la texture superficiale del substrato con estrema fedeltà, da una lucidatura a specchio a una finitura opaca. Lo spessore viene attentamente monitorato in tempo reale per garantire che soddisfi le specifiche.

Comprendere i Compromessi e il Controllo Qualità

Sebbene il PVD offra risultati eccezionali, è un processo industriale complesso con vincoli specifici. Comprendere questi aspetti è fondamentale per utilizzarlo efficacemente.

La Natura del Processo a Lotti

Il PVD è un processo a lotti, non continuo. I pezzi devono essere caricati, la camera sigillata, il vuoto creato, il processo eseguito e poi la camera raffreddata e sfiatata. Questo ciclo può richiedere diverse ore, il che influisce sui tempi di consegna e sui costi.

Limitazione della Linea di Vista

La maggior parte dei processi PVD sono "a linea di vista", il che significa che il rivestimento viene depositato principalmente su superfici che hanno un percorso diretto e senza ostacoli dalla sorgente di vaporizzazione. I pezzi devono essere fissati con cura e spesso ruotati durante il processo per garantire una copertura uniforme. Incavi profondi o geometrie interne complesse possono essere molto difficili da rivestire.

Controllo Qualità Post-Processo

Dopo che i pezzi si sono raffreddati e sono stati rimossi dalla camera, vengono sottoposti a un rigoroso controllo qualità.

Attrezzature specializzate come analizzatori a fluorescenza a raggi X (XRF) e spettrofotometri vengono utilizzate per verificare lo spessore, la composizione e il colore del rivestimento rispetto alle specifiche richieste. Possono essere eseguiti anche test di adesione per garantire che il rivestimento sia correttamente legato.

Fare la Scelta Giusta per il Tuo Progetto

Usa la tua comprensione di questi passaggi per allineare il processo al tuo obiettivo.

- Se il tuo obiettivo principale è la durabilità e la resistenza all'usura: Specifica un processo PVD reattivo (come TiN, CrN o AlTiN) e sottolinea l'importanza critica del materiale del substrato e della preparazione della superficie.

- Se il tuo obiettivo principale è una finitura decorativa e il colore: La scelta del materiale bersaglio e del gas reattivo è fondamentale, e la coerenza del processo da lotto a lotto è la sfida chiave da discutere con il tuo partner di rivestimento.

- Se il tuo obiettivo principale è un film ottico o elettronico ad alta precisione: Sottolinea la necessità dei più alti livelli di vuoto e di un monitoraggio preciso dello spessore per garantire la purezza e l'uniformità del film.

Comprendendo questo quadro passo dopo passo, puoi collaborare in modo più efficace con gli specialisti PVD per ottenere un prodotto finale che sia sia bello che duraturo.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Pulizia del Substrato | Rimuovere oli, grassi e ossidi | Garantire la massima adesione del rivestimento |

| 2. Pretrattamento e Riscaldamento | Riscaldare i pezzi in una camera a vuoto | Eliminare i contaminanti, migliorare l'adesione |

| 3. Evaporazione | Vaporizzare il materiale bersaglio (es. tramite sputtering) | Creare il vapore per la deposizione |

| 4. Trasporto | Spostare il vapore attraverso un ambiente ad alto vuoto | Garantire un percorso pulito e diretto al substrato |

| 5. Reazione (Opzionale) | Introdurre gas reattivo (es. Azoto) | Formare rivestimenti composti come il Nitruro di Titanio (TiN) |

| 6. Deposizione | Condensare il vapore sul substrato | Costruire un film sottile, denso e altamente aderente |

Pronto a ottenere durabilità e prestazioni superiori per i tuoi componenti? Il processo di rivestimento PVD è complesso, ma i risultati sono ineguagliabili. KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo essenziali per la preparazione delle superfici, il funzionamento delle camere a vuoto e il controllo qualità nelle applicazioni PVD. Che tu stia sviluppando utensili resistenti all'usura, finiture decorative o film ottici ad alta precisione, le nostre soluzioni supportano ogni fase critica. Perfezioniamo insieme il tuo processo di rivestimento—contatta oggi i nostri esperti per discutere le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura