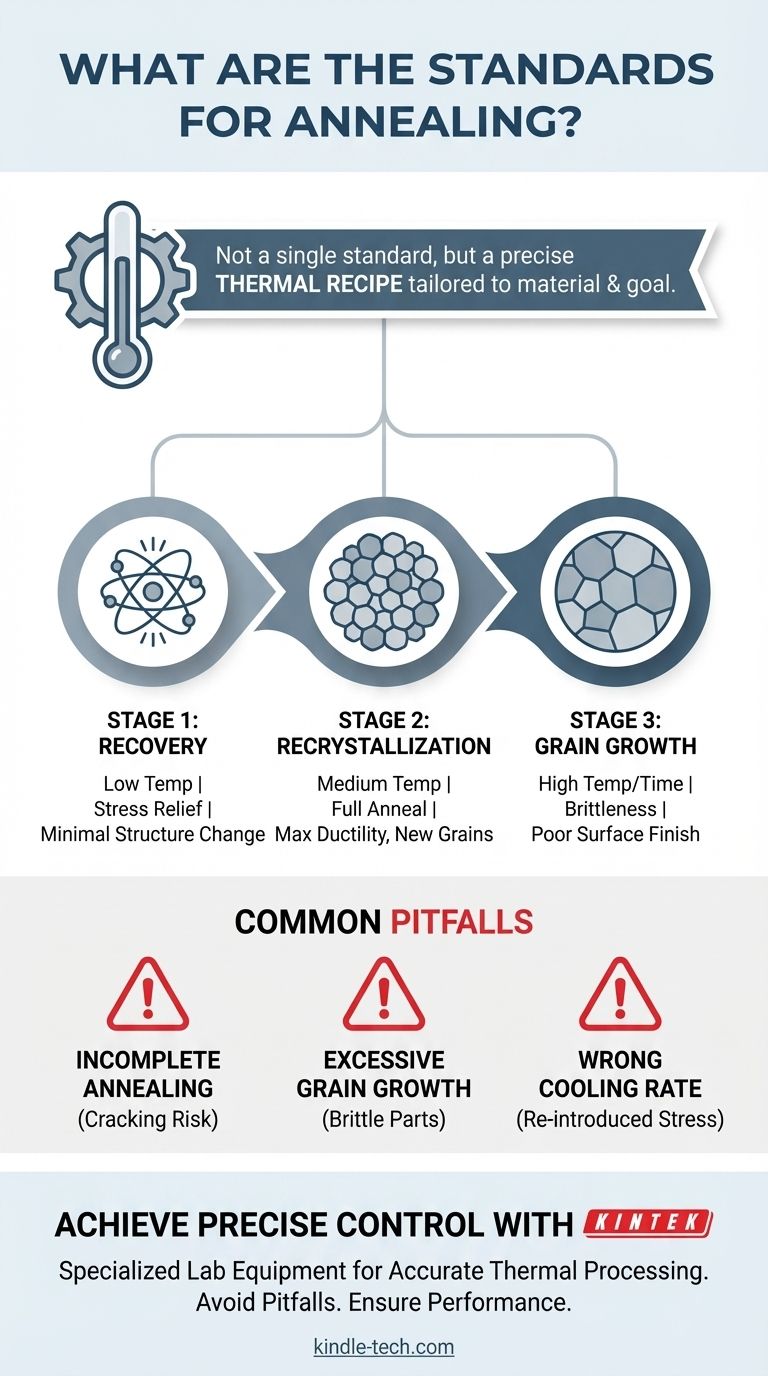

A differenza di un semplice bullone o vite, non esiste uno standard unico e universale per la ricottura. Invece, lo "standard" è una ricetta termica precisa – definita da temperatura, tempo e velocità di raffreddamento – che è meticolosamente adattata al materiale specifico, alla sua storia di lavorazione e alle proprietà finali desiderate.

Il principio fondamentale da comprendere è che la ricottura non è un singolo processo, ma una categoria di trattamenti termici. La procedura corretta è dettata da principi metallurgici e da standard specifici di settore o di materiale (ad esempio, da ASTM o AMS per le leghe aerospaziali), non da un unico documento generale.

Perché la ricottura è sempre personalizzata

Lo scopo principale della ricottura è quello di invertire gli effetti di processi come la fusione o la lavorazione a freddo. Questi metodi di fabbricazione introducono sollecitazioni interne e distorcono la struttura cristallina del materiale, rendendolo duro e fragile.

L'obiettivo: alleviare lo stress interno

L'obiettivo fondamentale è riscaldare un materiale a una temperatura specifica per consentire alla sua struttura interna di ripristinarsi. Questo processo allevia le sollecitazioni accumulate, rendendo il materiale più morbido, più duttile e più facile da lavorare.

Il materiale definisce i parametri

Ogni metallo e lega ha un intervallo di temperatura di ricottura unico. La temperatura che ammorbidisce l'alluminio sarebbe troppo bassa per avere qualsiasi effetto sull'acciaio. L'uso della temperatura sbagliata può non produrre l'effetto desiderato o rovinare completamente il materiale.

La storia del materiale è importante

La quantità di lavoro precedente svolto su un materiale determina il processo di ricottura richiesto. Un pezzo fortemente lavorato a freddo ha significativamente più stress interno e deformazione strutturale rispetto a una semplice fusione, richiedendo parametri di tempo e temperatura diversi per una ricottura completa.

Le tre fasi fondamentali della ricottura

Sebbene i parametri specifici cambino, il processo metallurgico sottostante segue tre fasi distinte all'aumentare della temperatura. Comprendere queste fasi è la chiave per controllare il risultato.

Fase 1: Recupero

A temperature più basse, il materiale entra nella fase di recupero. Le sollecitazioni interne vengono alleviate mentre gli atomi iniziano a muoversi, ma la struttura granulare fondamentale del metallo non cambia in modo significativo. Questo viene spesso utilizzato per semplici trattamenti di distensione in cui non si desidera un grande cambiamento di durezza.

Fase 2: Ricristallizzazione

Man mano che la temperatura aumenta ulteriormente, il materiale inizia a ricristallizzare. Nuovi grani privi di stress nucleano e crescono, sostituendo completamente la vecchia struttura granulare deformata. Questo è il cuore di una ricottura completa, che si traduce in una significativa diminuzione della durezza e un aumento della duttilità.

Fase 3: Crescita del grano

Se il materiale viene mantenuto alla temperatura di ricottura per troppo tempo o se la temperatura è troppo alta, i grani appena formati inizieranno a ingrossarsi e a fondersi. Questa crescita del grano è spesso indesiderabile, poiché una struttura granulare eccessivamente grande può ridurre la tenacità del materiale e portare a una scarsa finitura superficiale dopo la formatura.

Errori comuni nel processo di ricottura

Deviare dal processo corretto e personalizzato introduce rischi significativi. I compromessi non sono tra buono e migliore, ma spesso tra successo e fallimento.

Ricottura incompleta

L'uso di una temperatura troppo bassa o di un tempo di mantenimento troppo breve può ottenere solo un recupero o una ricristallizzazione parziali. Il materiale manterrà parte del suo stress interno e non sarà così morbido o duttile come previsto, portando potenzialmente a fessurazioni nelle successive operazioni di formatura.

Crescita eccessiva del grano

Questo è l'errore più comune di una ricottura impropria. Surriscaldando il materiale o mantenendolo a temperatura per troppo tempo, la struttura granulare grossolana risultante può rendere il pezzo fragile e inadatto alla sua applicazione prevista. Questo danno è spesso irreversibile.

La velocità di raffreddamento sbagliata

L'ultima fase, il raffreddamento, è altrettanto critica quanto il riscaldamento. Raffreddare un pezzo troppo rapidamente può reintrodurre sollecitazioni termiche, annullando l'intero scopo del processo. Per alcune leghe, è necessaria una velocità di raffreddamento specifica e controllata per ottenere la microstruttura desiderata.

Come definire il giusto processo di ricottura

Invece di cercare un unico standard, concentrati sul tuo obiettivo specifico e sul materiale. Questo ti consente di definire i parametri corretti.

- Se il tuo obiettivo principale è alleviare lo stress con una minima perdita di resistenza: Il tuo processo dovrebbe mirare alla fase di Recupero, utilizzando temperature più basse e un tempo sufficiente per ridurre lo stress interno.

- Se il tuo obiettivo principale è massimizzare la duttilità per una formatura severa: Hai bisogno di una ricottura completa che assicuri una Ricristallizzazione completa per produrre una struttura granulare fine e uniforme.

- Se il tuo obiettivo principale è migliorare la lavorabilità: Potrebbe essere necessario un ciclo di ricottura specializzato progettato per creare una microstruttura specifica (come i carburi sferoidizzati nell'acciaio) che sia ottimale per il taglio.

In definitiva, un processo di ricottura di successo è il risultato di un controllo preciso, dettato dalle esigenze uniche del tuo materiale e dal tuo obiettivo finale.

Tabella riassuntiva:

| Fase di ricottura | Processo chiave | Proprietà del materiale risultante |

|---|---|---|

| Recupero | Riscaldamento a bassa temperatura | Distensione con minima perdita di resistenza |

| Ricristallizzazione | Riscaldamento a intervallo specifico | Massima morbidezza e duttilità |

| Crescita del grano | Surriscaldamento o tempo eccessivo | Fragilità e scarsa finitura superficiale |

Ottieni un controllo preciso sul tuo processo di ricottura con KINTEK.

La ricottura non è un'operazione valida per tutti. Il successo dipende da una profonda comprensione del tuo materiale specifico e della precisa ricetta termica necessaria per ottenere le proprietà desiderate, sia che si tratti di distensione, massima duttilità o migliore lavorabilità.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la lavorazione termica. Le nostre soluzioni offrono l'accuratezza e l'affidabilità di cui il tuo laboratorio ha bisogno per evitare errori comuni come la ricottura incompleta o l'eccessiva crescita del grano, garantendo che i tuoi materiali si comportino come previsto.

Lascia che i nostri esperti ti aiutino a definire ed eseguire il ciclo di ricottura perfetto per la tua applicazione. Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace Tubolare da Laboratorio al Quarzo Multi-Zona

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni