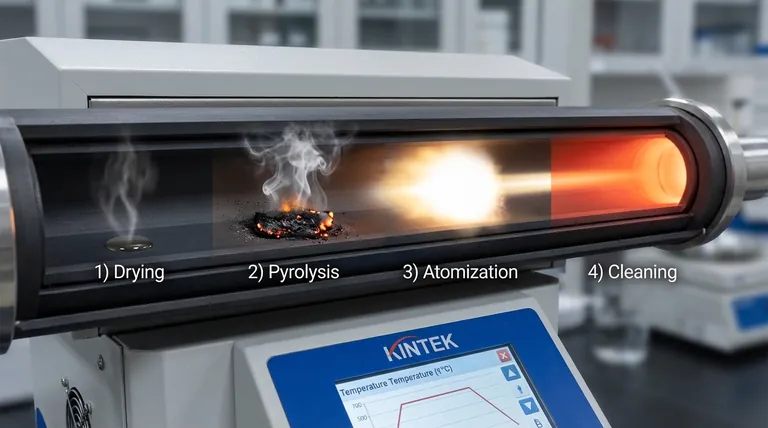

In chimica analitica, un forno a grafite opera attraverso un programma di temperatura preciso e a più stadi progettato per isolare e misurare uno specifico elemento. Le quattro fasi principali sono essiccazione, pirolisi (o calcinazione), atomizzazione e pulizia. Ogni passaggio rimuove sistematicamente i componenti indesiderati del campione, assicurando che la misurazione finale sia accurata e priva di interferenze.

Il programma di temperatura multi-stadio non riguarda solo il riscaldamento; è un processo di purificazione sistematico. L'obiettivo è rimuovere attentamente la matrice del campione—solventi, sali e materia organica—a temperature più basse in modo che solo l'analita target rimanga per una misurazione pulita durante la fase di atomizzazione ad alta temperatura.

Lo Scopo di un Programma di Temperatura Multi-Stadio

Un forno a grafite è un componente fondamentale di uno Spettrometro di Assorbimento Atomico a Forno a Grafite (GFAAS), uno strumento in grado di rilevare elementi a concentrazioni di parti per miliardo.

L'obiettivo è preparare un campione microscopico all'interno di un tubo di grafite in modo che un fascio di luce possa attraversare una nuvola dei suoi atomi vaporizzati. Il programma di temperatura è la chiave per garantire che la nuvola di atomi misurata sia composta solo dall'elemento di interesse, e non dal liquido o dalla matrice del campione circostante.

Un'Analisi Stadio per Stadio

Il programma del forno è una serie di mantenimenti e rampe di temperatura temporizzati, ognuno con uno scopo analitico specifico.

Fase 1: Essiccazione (Drying)

Il primo passo è rimuovere delicatamente il solvente (tipicamente acqua o un acido diluito) dalla goccia di campione iniettata nel forno.

Ciò viene solitamente fatto aumentando lentamente la temperatura appena sopra il punto di ebollizione del solvente, intorno a 105-120°C. Una rampa lenta è fondamentale per evitare che il liquido bolla in modo esplosivo, il che provocherebbe la proiezione del campione e una significativa perdita di analita.

Fase 2: Pirolisi (Calcinazione)

Questa è probabilmente la fase più critica per i campioni complessi. L'obiettivo della pirolisi è decomporre termicamente, o "calcinare", la matrice del campione senza perdere l'analita target.

La temperatura viene aumentata in modo significativamente più elevato, spesso tra 300°C e 1200°C. Questo processo scompone la materia organica e vaporizza i sali inorganici più volatili, che vengono poi spazzati via da un flusso di gas inerte interno (solitamente argon).

Fase 3: Atomizzazione

Questa è la fase di misurazione. La temperatura del forno viene aumentata il più rapidamente possibile fino a una temperatura molto alta, tipicamente 2000-2700°C.

Questa improvvisa esplosione di energia vaporizza istantaneamente l'analita purificato rimanente, creando una nuvola densa e localizzata di atomi liberi allo stato fondamentale all'interno del tubo di grafite. La sorgente luminosa dello strumento attraversa questa nuvola e la quantità di luce assorbita è direttamente proporzionale alla concentrazione dell'elemento.

Fase 4: Pulizia (Burnout)

Una volta completata la misurazione, viene eseguito un passaggio finale alla massima temperatura per garantire che il forno sia pronto per il campione successivo.

La temperatura viene portata al limite del forno, spesso 2600-2800°C, per vaporizzare qualsiasi residuo rimanente. Questo passaggio di "pulizia" previene il carryover (trascinamento), dove l'analita di un campione precedente, più concentrato, potrebbe gonfiare artificialmente la lettura del campione successivo.

Comprendere i Compromessi Critici

Ottimizzare un programma per forno richiede di bilanciare fattori in competizione. Impostazioni errate sono la principale fonte di risultati imprecisi nell'analisi GFAAS.

Il Dilemma della Temperatura di Pirolisi

La sfida centrale è impostare la temperatura di pirolisi. Si desidera che sia la più alta possibile per rimuovere la massima quantità di matrice interferente.

Tuttavia, se la temperatura è impostata troppo alta, si rischia di vaporizzare prematuramente l'analita target insieme alla matrice. Ciò porta a un segnale più basso durante l'atomizzazione e a un risultato erroneamente basso. Trovare la temperatura di pirolisi ottimale è la pietra angolare dello sviluppo del metodo.

Rampa (Ramping) vs. Gradino (Stepping)

La velocità di riscaldamento è importante. Le fasi di essiccazione e pirolisi spesso utilizzano una lenta rampa di temperatura per consentire una rimozione controllata e delicata dei solventi e dei componenti della matrice.

Al contrario, la fase di atomizzazione richiede un gradino di temperatura alla massima velocità (un salto quasi istantaneo). Ciò assicura che tutto l'analita vaporizzi contemporaneamente, creando un picco di assorbanza nitido e stretto e fornendo la massima sensibilità.

Il Ruolo dei Modificatori di Matrice

Per i campioni difficili, viene spesso aggiunto un modificatore di matrice chimico. Si tratta di sostanze chimiche che aumentano la stabilità termica dell'analita (consentendo una temperatura di pirolisi più elevata) o aumentano la volatilità della matrice (consentendo una rimozione più facile). I modificatori comuni includono nitrato di palladio e nitrato di magnesio.

Ottimizzare il Programma per la Tua Analisi

Il programma di temperatura ideale dipende interamente dalla matrice del campione e dall'analita target.

- Se il tuo obiettivo principale è analizzare un campione semplice e pulito (es. standard diluito in acqua): Puoi utilizzare un programma di temperatura più aggressivo e veloce, poiché l'interferenza della matrice è minima.

- Se il tuo obiettivo principale è una matrice complessa (es. acqua di mare, sangue, suolo digerito): Un programma attentamente ottimizzato e più lento con una fase di pirolisi deliberata e potenzialmente un modificatore di matrice è essenziale per ottenere l'accuratezza.

- Se il tuo obiettivo principale è lo sviluppo del metodo per un nuovo analita: Devi creare una curva di pirolisi analizzando il campione a temperature di pirolisi crescenti per trovare la temperatura più alta possibile prima che il segnale dell'analita inizi a diminuire.

Un programma di temperatura ben progettato è la base di qualsiasi analisi di successo con forno a grafite.

Tabella Riassuntiva:

| Fase | Scopo | Intervallo di Temperatura Tipico | Azione Chiave |

|---|---|---|---|

| Essiccazione | Rimuovere il solvente | 105-120°C | Evaporazione delicata per prevenire la proiezione |

| Pirolisi (Calcinazione) | Decomporre la matrice del campione | 300-1200°C | Rimuovere l'interferenza organica/inorganica |

| Atomizzazione | Creare la nuvola di vapore atomico | 2000-2700°C | Vaporizzazione istantanea dell'analita purificato per la misurazione |

| Pulizia | Rimuovere i residui | 2600-2800°C | Prevenire il carryover tra i campioni |

Ottimizza la tua analisi con forno a grafite con l'esperienza di KINTEK!

Stai riscontrando problemi con matrici di campioni complesse o stai cercando di migliorare i limiti di rilevazione nel tuo lavoro GFAAS? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo che supportano un controllo preciso della temperatura e un funzionamento affidabile del forno a grafite. Il nostro team può aiutarti a:

• Selezionare i componenti del forno giusti per le tue esigenze analitiche specifiche • Risolvere i problemi di sviluppo del metodo, inclusa l'ottimizzazione della temperatura di pirolisi • Fornire tubi di grafite e modificatori di matrice di alta qualità per prestazioni costanti

Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità analitiche del tuo laboratorio e garantire risultati accurati e riproducibili anche per i campioni più impegnativi.

Contatta il nostro team tecnico →

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- Perché si preferisce spesso un forno a grafite anziché una fiamma per l'atomizzazione? Sensibilità superiore per l'analisi delle tracce

- Perché un forno a grafite è più sensibile di una fiamma? Sbloccare analisi di tracce superiori

- Qual è il principio di base della spettroscopia di assorbimento atomico a fornetto di grafite? Raggiungere il rilevamento di elementi ultra-traccia

- Quali sono i vantaggi del forno a grafite rispetto alla fiamma? Ottieni una sensibilità superiore nell'analisi delle tracce

- Qual è la temperatura della spettrometria di assorbimento atomico con fornetto di grafite? Padroneggiare il programma di riscaldamento multistadio

- Quali sono le interferenze della fornace a grafite? Superare i problemi di matrice e spettrali per un'accurata GFAAS

- Cos'è la tecnica del forno a grafite? Raggiungere temperature estreme per materiali avanzati

- Quali sono le proprietà del materiale grafite? Prestazioni ineguagliabili in condizioni di calore estremo