Il risultato primario della calcinazione è la decomposizione termica di un materiale solido. Questo processo di riscaldamento ad alta temperatura, condotto al di sotto del punto di fusione del materiale, è progettato per rimuovere sostanze volatili, indurre transizioni di fase o purificare il materiale scomponendo i composti e allontanando componenti come acqua e anidride carbonica.

La calcinazione è fondamentalmente un processo di pulizia e trasformazione guidato dal calore. Non fonde il materiale, ma scompone i composti al suo interno, rilasciando componenti volatili per produrre un prodotto solido purificato, più stabile o più reattivo.

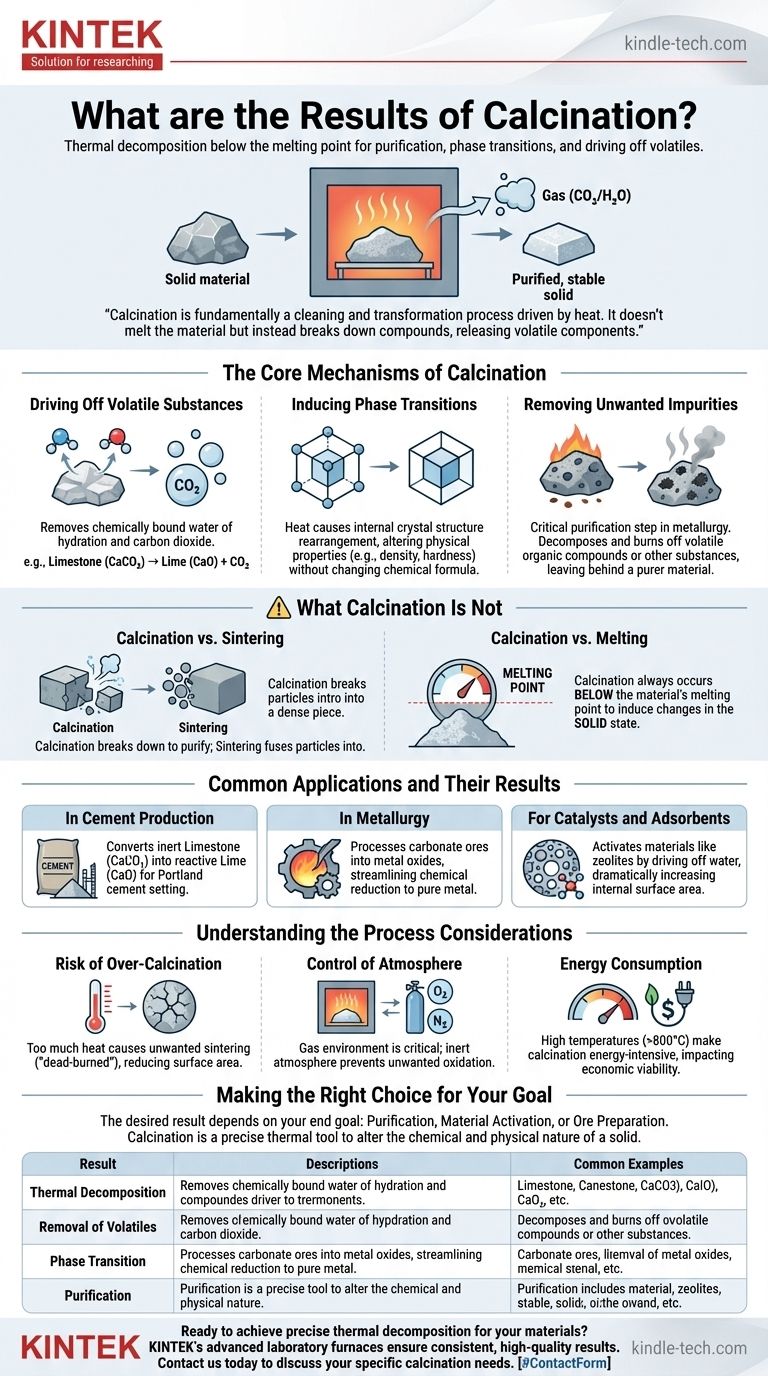

I meccanismi fondamentali della calcinazione

Per comprendere i risultati, dobbiamo prima capire cosa succede a un materiale a livello chimico e fisico durante questo processo.

Allontanamento di sostanze volatili

Il risultato più comune della calcinazione è la rimozione di componenti volatili che sono chimicamente legati all'interno della struttura del solido. Il calore fornisce l'energia per rompere questi legami.

Ciò include la rimozione dell'acqua di idratazione dai minerali idratati e l'allontanamento dell'anidride carbonica dai materiali carbonatici. L'esempio classico è la calcinazione del calcare (carbonato di calcio, CaCO₃) per produrre calce (ossido di calcio, CaO) per il cemento.

Induzione di transizioni di fase

Il calore può anche causare il riarrangiamento della struttura cristallina interna di un materiale in una forma diversa, spesso più stabile o utile.

Questa è una transizione di fase. Mentre la formula chimica del materiale rimane la stessa, le sue proprietà fisiche, come densità, durezza e reattività chimica, possono cambiare significativamente.

Rimozione di impurità indesiderate

Nella metallurgia e nella lavorazione dei materiali, la calcinazione è un passaggio critico di purificazione.

Controllando attentamente la temperatura, i composti organici volatili o altre sostanze indesiderate all'interno di un minerale possono essere decomposti e bruciati, lasciando un materiale desiderato più concentrato e puro.

Cosa non è la calcinazione: una distinzione chiave

Capire cosa la calcinazione non fa è altrettanto importante quanto capire cosa fa. Il suo scopo è spesso confuso con altri processi termici.

Calcinazione vs. Sinterizzazione

Questi due processi hanno obiettivi opposti. La calcinazione scompone un materiale per purificarlo o allontanare i componenti.

La sinterizzazione, al contrario, utilizza il calore per fondere piccole particelle insieme, saldandole in un unico pezzo denso e più resistente. La calcinazione prepara la polvere; la sinterizzazione la consolida.

Calcinazione vs. Fusione

Una regola critica della calcinazione è che avviene sempre al di sotto del punto di fusione del materiale. L'obiettivo è indurre cambiamenti chimici e fisici mentre la sostanza rimane allo stato solido.

Applicazioni comuni e i loro risultati

Il risultato specifico della calcinazione è direttamente legato alla sua applicazione industriale.

Nella produzione di cemento

La calcinazione del calcare è il passaggio fondamentale nella produzione del cemento Portland. Il risultato è la conversione del carbonato di calcio inerte in ossido di calcio (calce) altamente reattivo, che è l'ingrediente primario che consente al cemento di fare presa e indurirsi.

In metallurgia

La calcinazione viene utilizzata per trattare i minerali metallici prima del passaggio finale di fusione. Ad esempio, i minerali carbonatici vengono convertiti nelle loro forme di ossido metallico, che sono molto più facili da ridurre chimicamente in un metallo puro.

Per catalizzatori e adsorbenti

Materiali come zeoliti e allumina vengono attivati tramite calcinazione. Il processo allontana l'acqua dai loro pori microscopici, aumentando drasticamente la loro superficie interna e rendendoli altamente efficaci come catalizzatori o adsorbenti chimici.

Comprendere le considerazioni sul processo

Per ottenere il risultato desiderato è necessario un controllo attento, poiché diversi fattori possono portare a esiti indesiderati.

Rischio di sovracalcinazione

Applicare troppo calore o per troppo tempo può essere controproducente. Può causare una sinterizzazione indesiderata, che riduce la superficie e la reattività del materiale. Questo viene spesso definito come la produzione di un materiale "cotto a morte".

Controllo dell'atmosfera

L'ambiente gassoso all'interno del forno è critico. La calcinazione all'aria può causare ossidazione, che può essere desiderabile per alcuni processi ma dannosa per altri. L'uso di un'atmosfera inerte (come l'azoto) previene queste reazioni indesiderate.

Consumo energetico

Il riscaldamento dei materiali alle alte temperature richieste per la calcinazione (spesso >800°C) è un processo estremamente energivoro. Il costo dell'energia è un fattore importante nella redditività economica di qualsiasi operazione di calcinazione.

Fare la scelta giusta per il tuo obiettivo

Il "risultato" che desideri dalla calcinazione dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la purificazione e la decomposizione: Il tuo obiettivo chiave è un controllo preciso della temperatura per allontanare le sostanze volatili senza causare cambiamenti di fase o sinterizzazione indesiderati.

- Se il tuo obiettivo principale è l'attivazione del materiale (ad esempio, per i catalizzatori): Il tuo obiettivo è massimizzare la superficie rimuovendo l'acqua adsorbita, richiedendo rampe di temperatura accurate e un rigoroso controllo dell'atmosfera.

- Se il tuo obiettivo principale è preparare un minerale per la fusione: Il risultato principale è la conversione di un carbonato o idrato complesso in un ossido più semplice, che semplifica la successiva riduzione chimica a metallo puro.

In definitiva, la calcinazione è uno strumento termico preciso utilizzato per alterare fondamentalmente la natura chimica e fisica di un solido per prepararlo al suo scopo finale.

Tabella riassuntiva:

| Risultato della Calcinazione | Descrizione | Esempio Comune |

|---|---|---|

| Decomposizione Termica | Scomposizione di composti usando il calore al di sotto del punto di fusione. | CaCO₃ (calcare) → CaO (calce) + CO₂ |

| Rimozione di Sostanze Volatili | Allontanamento di acqua (disidratazione) o anidride carbonica (decarbonatazione). | Essiccazione e attivazione di catalizzatori come le zeoliti. |

| Transizione di Fase | Cambiamento della struttura cristallina per alterare le proprietà fisiche come la durezza. | Conversione di un minerale in una forma cristallina più stabile. |

| Purificazione | Rimozione di impurità organiche o altri contaminanti da un minerale. | Preparazione di minerali metallici per la fusione. |

Pronto a ottenere una decomposizione termica precisa per i tuoi materiali?

I forni da laboratorio avanzati di KINTEK sono progettati per il controllo esatto della temperatura e la gestione dell'atmosfera richiesti per processi di calcinazione di successo. Che tu stia purificando minerali, attivando catalizzatori o producendo cemento, la nostra attrezzatura garantisce risultati costanti e di alta qualità, ottimizzando al contempo l'efficienza energetica.

Contattaci oggi utilizzando il modulo sottostante per discutere le tue specifiche esigenze di calcinazione. I nostri esperti ti aiuteranno a selezionare la soluzione perfetta per trasformare i tuoi materiali e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come si raffredda una fornace a muffola? Garantire longevità e sicurezza con la procedura corretta

- Qual è il ruolo del forno a muffola nella meccanica dei fluidi? Uno strumento chiave per la preparazione dei materiali

- Qual è la funzione principale del forno a muffola? Ottenere un riscaldamento puro, ad alta temperatura e senza contaminazioni

- Qual è la differenza tra un forno ad aria calda e un forno a muffola? Differenze chiave in temperatura e applicazioni

- Che tipo di isolamento viene utilizzato in una fornace a muffola? Materiali essenziali per prestazioni ad alta temperatura