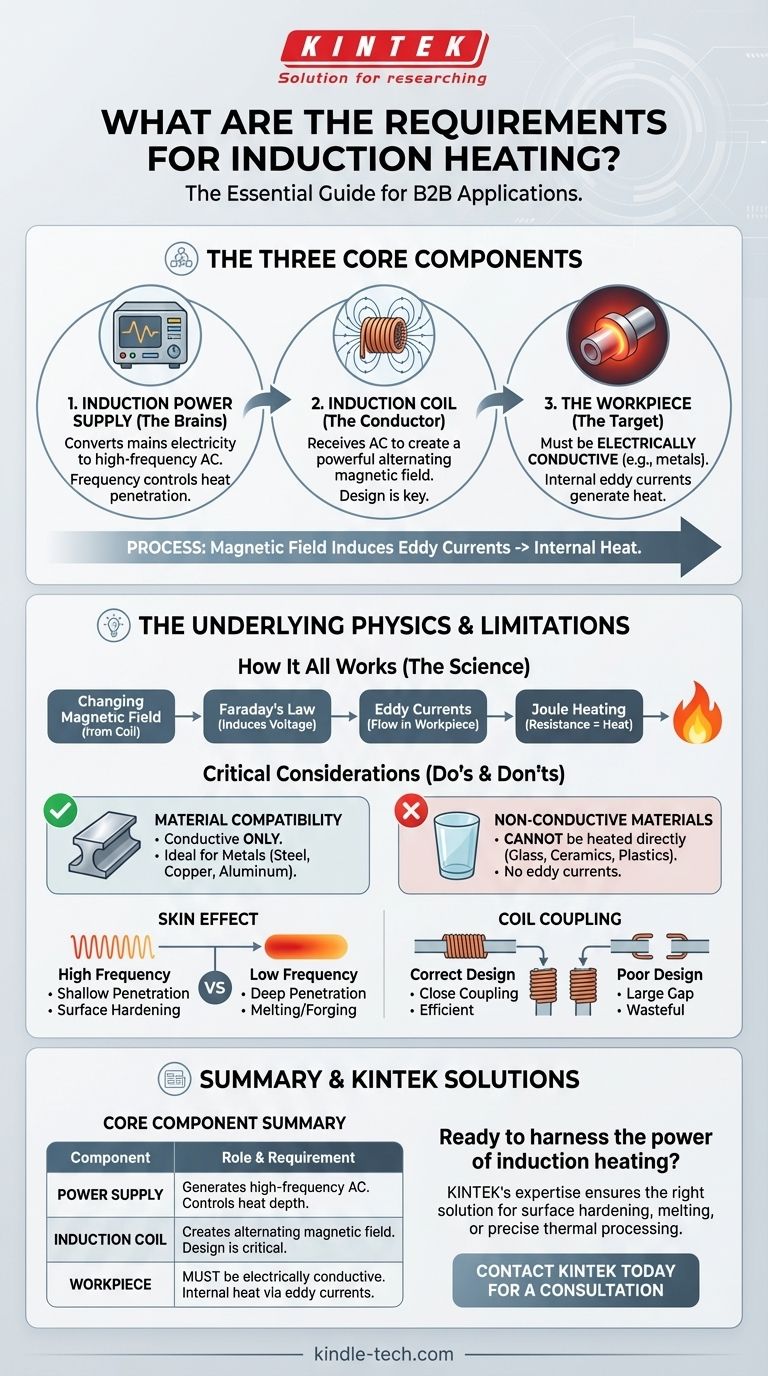

In parole semplici, il riscaldamento a induzione richiede tre componenti fondamentali: un alimentatore che genera una corrente alternata ad alta frequenza, una bobina di induzione per creare un campo magnetico e un pezzo in lavorazione fatto di un materiale elettricamente conduttivo. Il processo funziona utilizzando il campo magnetico per indurre correnti elettriche all'interno del pezzo stesso, che a sua volta genera calore preciso e rapido.

Il requisito fondamentale per il riscaldamento a induzione non riguarda l'applicazione di calore esterno; si tratta di utilizzare un campo magnetico per trasformare l'oggetto che si desidera riscaldare nella sua stessa fonte di calore interna. Questo è possibile solo se l'oggetto può condurre elettricità.

I Componenti Fondamentali di un Sistema a Induzione

Affinché avvenga il riscaldamento a induzione, deve essere presente un sistema completo. Ogni componente svolge un ruolo distinto e critico nel processo.

L'Alimentatore a Induzione (Il Cervello)

Il processo inizia con l'alimentatore a induzione. Il suo compito è convertire l'elettricità di rete standard (es. 50/60 Hz) in una corrente alternata (CA) ad alta frequenza.

La frequenza è un parametro critico. Frequenze diverse controllano la profondità con cui il calore penetra nel pezzo in lavorazione, rendendo l'alimentatore essenziale per adattare l'effetto riscaldante a un'applicazione specifica.

La Bobina di Induzione (Il Conduttore)

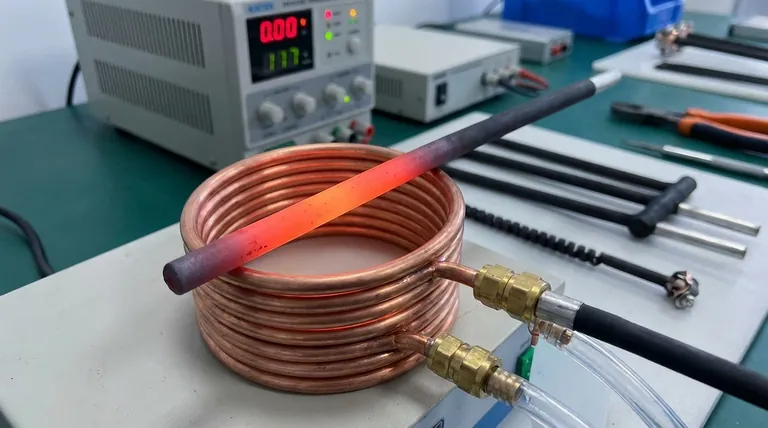

Questa corrente ad alta frequenza viene inviata alla bobina di induzione (o induttore), che è tipicamente realizzata in tubi di rame.

Quando la CA scorre attraverso la bobina, genera un campo magnetico potente e rapidamente alternato nello spazio intorno e all'interno della bobina. Il design e la forma di questa bobina sono cruciali per un riscaldamento efficiente.

Il Pezzo in Lavorazione (L'Obiettivo)

Il pezzo in lavorazione è l'oggetto da riscaldare. Il requisito più importante è che deve essere elettricamente conduttivo.

Materiali come i metalli (ferro, acciaio, rame, alluminio) sono ottimi candidati. Il campo magnetico alternato della bobina induce piccole correnti elettriche circolari all'interno di questi materiali, note come correnti parassite.

La Fisica Sottostante: Come Funziona Tutto

Comprendere i requisiti significa comprendere i principi che li rendono necessari. Il processo è un'applicazione diretta dell'elettromagnetismo.

Creazione del Campo Magnetico

La bobina di induzione agisce come un'antenna, ma invece di trasmettere onde radio, proietta un campo magnetico concentrato che cambia costantemente e rapidamente la sua polarità.

Induzione delle Correnti Parassite

Secondo la Legge di Induzione di Faraday, questo campo magnetico variabile induce una tensione elettrica, e quindi una corrente, in qualsiasi conduttore posto al suo interno. Queste sono le correnti parassite.

Generazione di Calore tramite Resistenza

Mentre queste correnti parassite vorticano attraverso il pezzo in lavorazione, incontrano la naturale resistenza elettrica del materiale. Questa opposizione al flusso di corrente genera calore intenso, un fenomeno noto come riscaldamento Joule.

Questo è il motivo per cui il calore viene generato all'interno dell'oggetto stesso, consentendo aumenti di temperatura estremamente rapidi ed efficienti senza alcun contatto fisico da una fonte di calore.

Limitazioni e Considerazioni Critiche

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. I suoi requisiti creano limitazioni intrinseche che è necessario comprendere.

La Compatibilità dei Materiali è Non Negoziabile

Il requisito principale è la conduttività elettrica. Materiali non conduttivi come vetro, la maggior parte delle ceramiche e delle plastiche non possono essere riscaldati direttamente per induzione. Non consentono la formazione di correnti parassite.

L'"Effetto Pelle" Detta la Posizione del Calore

Le correnti parassite indotte non fluiscono uniformemente attraverso il pezzo in lavorazione. Tendono a concentrarsi vicino alla superficie, un principio chiamato effetto pelle.

Frequenze più alte si traducono in un riscaldamento più superficiale, ideale per l'indurimento superficiale. Frequenze più basse penetrano più in profondità, il che è migliore per applicazioni di fusione o forgiatura.

Il Design della Bobina e l'Accoppiamento Sono Fondamentali

L'efficienza del trasferimento di energia dipende fortemente da quanto la bobina è "accoppiata" al pezzo in lavorazione. La distanza e la relazione geometrica tra la bobina e il pezzo sono critiche. Una bobina mal progettata o posizionata sprecherà una quantità significativa di energia.

Corrispondenza dei Requisiti al Tuo Obiettivo

La configurazione giusta dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è l'indurimento superficiale o la cementazione: Hai bisogno di un alimentatore ad alta frequenza per confinare il calore allo strato esterno di un pezzo metallico.

- Se il tuo obiettivo principale è la fusione, la forgiatura o il riscaldamento completo di un pezzo grande: È necessario un sistema a bassa frequenza per garantire che il campo magnetico e il calore penetrino in profondità nel nucleo del materiale.

- Se il tuo obiettivo principale è l'incollaggio o la polimerizzazione con un materiale non conduttivo: L'induzione è praticabile solo se si utilizza un intermediario conduttivo, come un suscettore metallico, che si riscalda e trasferisce il suo calore per conduzione.

Comprendendo questi requisiti fondamentali, puoi determinare efficacemente se l'induzione è la tecnologia giusta per la tua applicazione e come configurarla per risultati precisi, rapidi e puliti.

Tabella Riepilogativa:

| Componente | Ruolo e Requisito Chiave |

|---|---|

| Alimentatore | Genera corrente CA ad alta frequenza. La frequenza controlla la profondità di penetrazione del calore. |

| Bobina di Induzione | Crea un campo magnetico rapidamente alternato. Il design è critico per l'efficienza. |

| Pezzo in Lavorazione | Deve essere elettricamente conduttivo (es. acciaio, rame). Il calore è generato internamente tramite correnti parassite. |

Pronto a sfruttare la potenza del riscaldamento a induzione per la tua applicazione?

Sia che tu abbia bisogno di un sistema per l'indurimento superficiale, la fusione o un processo termico preciso, l'esperienza di KINTEK nelle attrezzature da laboratorio ti garantisce la soluzione giusta. Il nostro team può aiutarti a selezionare e configurare il sistema di riscaldamento a induzione ideale per i tuoi materiali conduttivi, fornendo il calore rapido, pulito ed efficiente di cui hai bisogno.

Contatta KINTEL oggi stesso per una consulenza e lasciaci aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- Cos'è un elemento riscaldante in carburo di silicio? Sblocca il calore estremo per i processi industriali

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Cosa sono gli elementi in SiC? La soluzione definitiva per il riscaldamento ad altissime temperature

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali