In sostanza, lo sputtering è un processo di deposizione fisica da vapore (PVD) apprezzato per la sua versatilità e l'alta qualità dei film che produce. I vantaggi principali sono la sua capacità di depositare una vasta gamma di materiali con eccellente adesione e controllo preciso. Tuttavia, questi benefici comportano gli svantaggi significativi di costi elevati delle attrezzature, velocità di deposizione più lente per alcuni materiali e il potenziale di danneggiamento del substrato a causa della natura ad alta energia del processo.

Lo sputtering offre un controllo e una flessibilità dei materiali senza pari per la creazione di film sottili di alta qualità. Il compromesso principale è accettare costi iniziali più elevati e tempi di processo potenzialmente più lenti per ottenere un'adesione, una densità e una purezza del film superiori rispetto ad altri metodi di deposizione.

I principali vantaggi dello sputtering

I punti di forza dello sputtering risiedono nella sua capacità di produrre film densi e ben aderiti da quasi tutti i materiali target. Questo lo rende una tecnologia fondamentale in settori che vanno dai semiconduttori all'ottica.

Versatilità dei materiali ineguagliabile

Lo sputtering è straordinariamente efficace nel depositare materiali difficili o impossibili da gestire con altre tecniche come l'evaporazione termica.

Ciò include elementi e composti con punti di fusione estremamente elevati o bassa pressione di vapore.

Poiché il processo espelle fisicamente gli atomi da un target piuttosto che fonderli ed evaporarli, quasi ogni materiale solido—metalli, leghe, semiconduttori e isolanti—può essere depositato.

Qualità e adesione superiori del film

Gli atomi espulsi dal target di sputtering hanno un'energia cinetica significativamente più alta rispetto a quelli provenienti da una sorgente di evaporazione.

Questa alta energia si traduce in film eccezionalmente densi, con meno pinhole o difetti.

Fondamentalmente, promuove anche un'eccellente adesione tra il film e il substrato, formando a volte un sottile strato di diffusione all'interfaccia che crea un legame incredibilmente forte.

Controllo e ripetibilità precisi

Il processo di sputtering offre un alto grado di controllo sulle proprietà finali del film.

Lo spessore del film è gestito direttamente controllando parametri come la corrente del target e il tempo di deposizione, portando a risultati altamente ripetibili da una corsa all'altra.

Questo controllo consente anche la deposizione di film uniformi su aree molto grandi, un requisito critico per la produzione di display a schermo piatto, celle solari e vetri architettonici.

Comprendere i compromessi e gli svantaggi

Sebbene potente, lo sputtering non è una soluzione universale. I suoi svantaggi sono principalmente legati al costo, alla velocità e alla natura energetica del processo stesso.

Investimento di capitale significativo

I sistemi di sputtering sono complessi e richiedono un investimento iniziale sostanziale.

I componenti necessari, inclusi camere a vuoto, alimentatori ad alta tensione (DC o RF) e sistemi di gestione del gas, sono costosi da acquistare e mantenere.

Velocità di deposizione più lente

Rispetto a un metodo come l'evaporazione termica, lo sputtering può essere un processo più lento, specialmente per alcuni materiali.

I materiali dielettrici come il biossido di silicio (SiO2) sono un esempio ben noto in cui le velocità di deposizione sono relativamente basse, il che può influire sulla produttività della produzione.

Potenziale di danneggiamento del substrato e impurità

Gli stessi ioni ad alta energia che creano un'eccellente adesione possono anche causare problemi.

Questo bombardamento ionico può danneggiare substrati sensibili, come solidi organici o alcuni dispositivi semiconduttori. Il trasferimento di energia porta anche al riscaldamento del substrato, che richiede un'attenta gestione.

Inoltre, poiché lo sputtering opera in un intervallo di vuoto inferiore rispetto all'evaporazione, c'è una tendenza leggermente maggiore a incorporare atomi di gas di processo (come l'Argon) come impurità nel film in crescita.

Complessità del sistema e del processo

Operare efficacemente un sistema di sputtering richiede competenza tecnica.

La deposizione di materiali isolanti, ad esempio, richiede l'uso di alimentatori RF più complessi e costosi e reti di adattamento dell'impedenza.

Inoltre, la gestione del calore significativo generato al target richiede un sistema di raffreddamento efficiente per prevenire danni e mantenere la stabilità del processo.

Lo sputtering è la scelta giusta per la tua applicazione?

La scelta di una tecnica di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo primario. Lo sputtering eccelle dove la qualità del film e la scelta del materiale sono fondamentali.

- Se il tuo obiettivo principale sono film di alta qualità e adesivi di leghe complesse o materiali ad alto punto di fusione: Lo sputtering è quasi certamente la scelta superiore grazie alla sua versatilità e alla qualità del film risultante.

- Se il tuo obiettivo principale è la deposizione ad alta velocità e a basso costo di metalli semplici: Una tecnica più semplice come l'evaporazione termica potrebbe essere una soluzione più economica e veloce.

- Se stai lavorando con substrati delicati, sensibili al calore o organici: Devi controllare attentamente i parametri di sputtering o considerare metodi di deposizione alternativi a bassa energia per evitare di danneggiare il tuo materiale.

In definitiva, lo sputtering è uno strumento potente e preciso per la creazione di materiali avanzati quando i suoi compromessi sono gestiti correttamente.

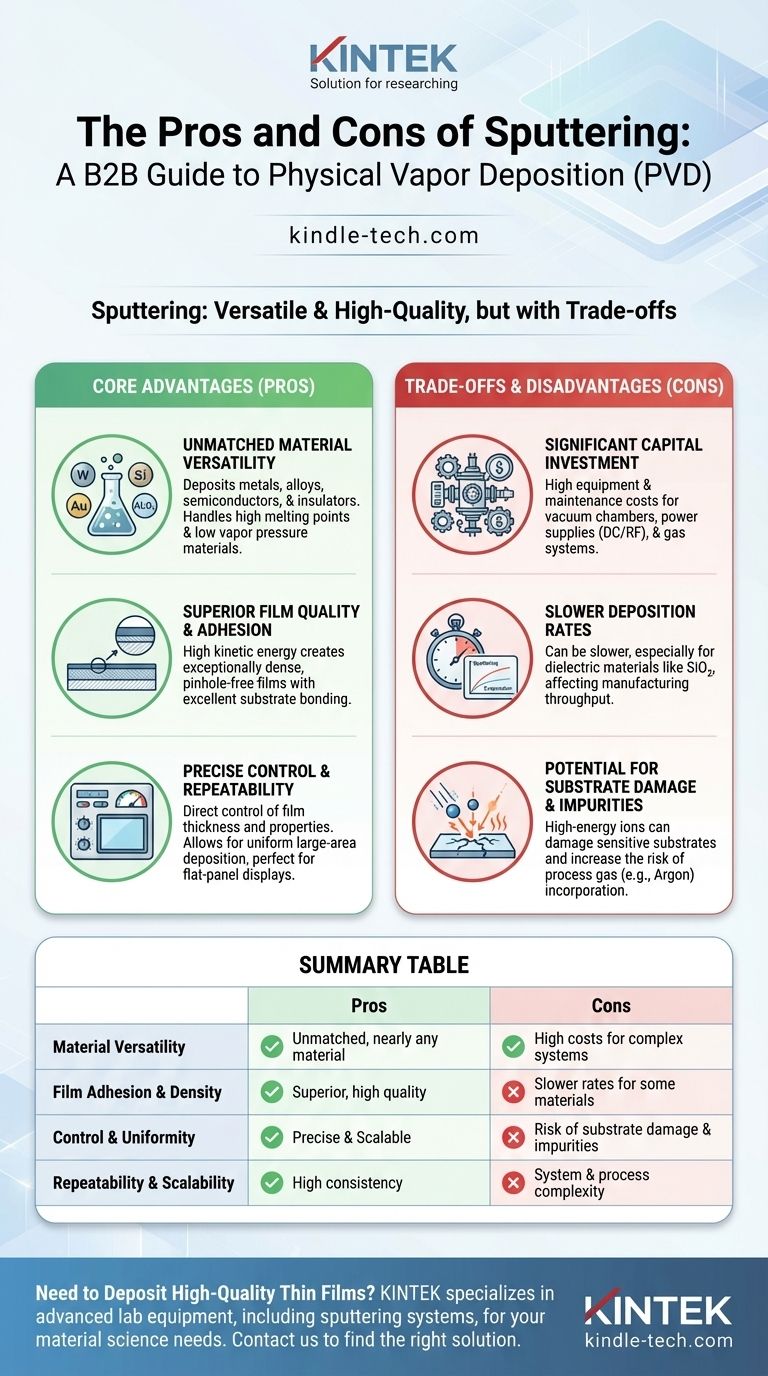

Tabella riassuntiva:

| Pro | Contro |

|---|---|

| Versatilità dei materiali ineguagliabile (metalli, leghe, isolanti) | Costi elevati di attrezzatura e manutenzione |

| Adesione e densità superiori del film | Velocità di deposizione più lente per alcuni materiali |

| Controllo preciso ed eccellente uniformità | Potenziale di danneggiamento del substrato da alta energia |

| Alta ripetibilità e scalabilità | Rischio di incorporare impurità di gas di processo |

Hai bisogno di depositare film sottili di alta qualità?

Scegliere la giusta tecnologia di deposizione è fondamentale per il successo della tua ricerca e sviluppo o produzione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi di sputtering, per soddisfare le tue specifiche esigenze di scienza dei materiali e applicazioni di film sottili.

I nostri esperti possono aiutarti a determinare se lo sputtering è la soluzione ideale per il tuo progetto, assicurandoti di ottenere l'adesione, la densità e la versatilità dei materiali superiori che il tuo lavoro richiede.

Contatta KINTEK oggi per discutere la tua applicazione e scoprire l'attrezzatura giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura