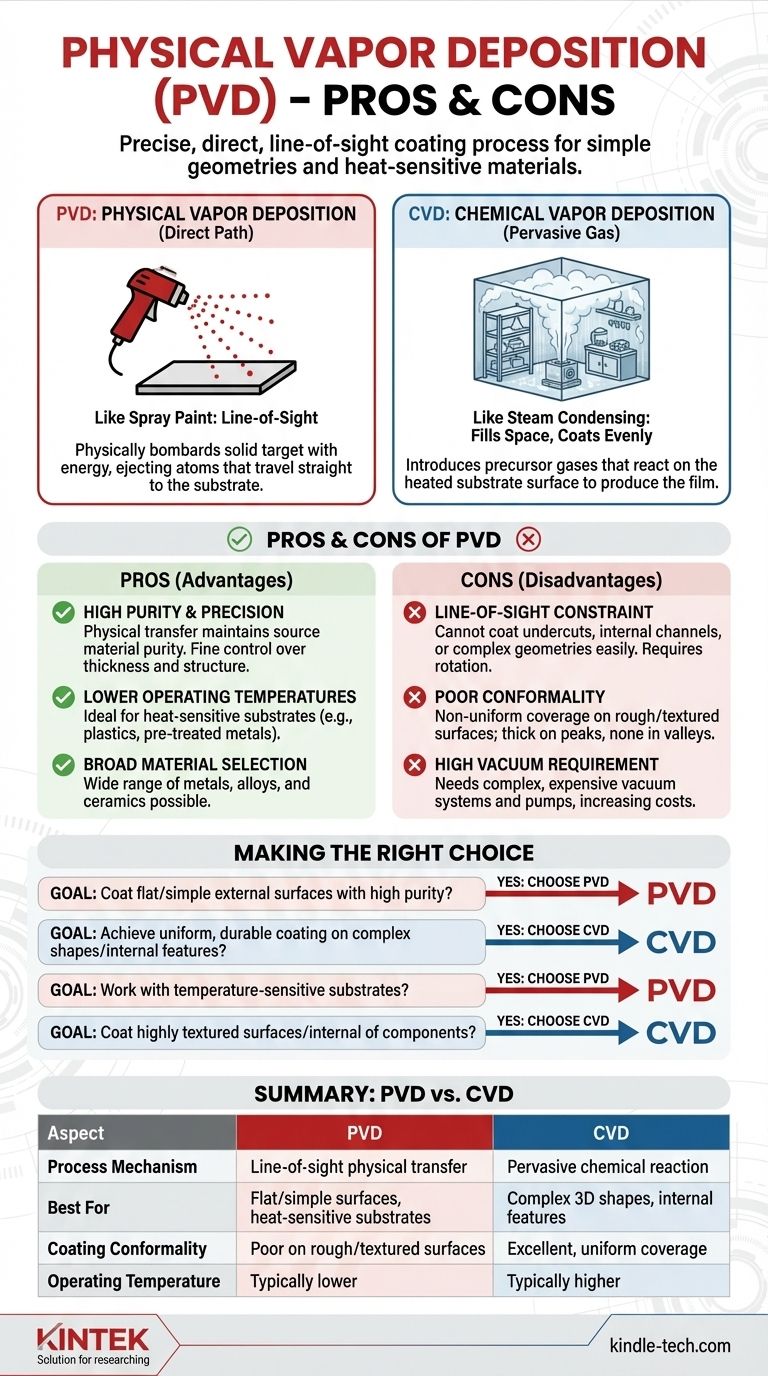

In sostanza, la Deposizione Fisica da Vapore (PVD) è un processo altamente preciso e relativamente semplice per applicare film sottili sulle superfici. Il suo vantaggio principale è la capacità di depositare rivestimenti ad alta purezza con un controllo eccellente. Tuttavia, il suo principale svantaggio è che si tratta di un processo "a linea di vista", il che lo rende poco adatto per rivestire forme complesse e tridimensionali con superfici interne.

La scelta tra la Deposizione Fisica da Vapore (PVD) e la sua principale alternativa, la Deposizione Chimica da Vapore (CVD), si riduce quasi sempre a un fattore critico: la geometria del pezzo che si deve rivestire. Comprendere la differenza fondamentale tra questi due metodi è la chiave per selezionare quello giusto.

Il Principio Fondamentale: Linea di Vista vs. Reazione Chimica

Per comprendere i pro e i contro del PVD, dobbiamo prima confrontare il suo meccanismo centrale con quello del CVD. I loro nomi descrivono la loro differenza fondamentale.

Deposizione Fisica da Vapore (PVD): Un Percorso Diretto

Il PVD funziona bombardando fisicamente un materiale sorgente solido (il "bersaglio") con energia all'interno di una camera a vuoto, causando l'espulsione di atomi o molecole. Queste particelle espulse viaggiano in linea retta fino a colpire il substrato, dove si condensano per formare un film sottile.

Pensateci come usare una bomboletta spray. La vernice atterra solo sulle superfici che potete vedere direttamente dalla prospettiva dell'ugello.

Deposizione Chimica da Vapore (CVD): Un Gas Pervasivo

Il CVD, al contrario, introduce uno o più gas precursori volatili in una camera di reazione. Questi gas si decompongono e reagiscono sulla superficie riscaldata del substrato per produrre il film desiderato.

Questo è più simile al vapore che si condensa in un bagno freddo. Il vapore acqueo riempie l'intera stanza e si condensa uniformemente su ogni superficie che può raggiungere, inclusa la parte inferiore degli scaffali e l'interno di un bicchiere.

Vantaggi Chiave del PVD

La natura fisica, a linea di vista, del PVD gli conferisce diversi punti di forza distinti.

Elevata Purezza e Precisione

Poiché il PVD è un trasferimento fisico di materiale piuttosto che una reazione chimica, è spesso più facile mantenere la purezza del materiale sorgente nel film finale. Il processo consente un controllo estremamente fine sullo spessore e sulla struttura del rivestimento.

Temperature Operative Inferiori

I processi PVD possono spesso essere eseguiti a temperature significativamente più basse rispetto a molti processi CVD. Questo rende il PVD una scelta ideale per rivestire substrati sensibili al calore, come alcune plastiche o metalli pre-trattati.

Ampia Selezione di Materiali

Un'ampia gamma di metalli, leghe e ceramiche può essere depositata utilizzando il PVD. Se si può realizzare un bersaglio con il materiale, generalmente lo si può usare per un rivestimento PVD.

Comprendere i Compromessi: Le Limitazioni del PVD

I punti di forza del PVD sono direttamente collegati alle sue debolezze, che diventano evidenti se confrontate con le capacità del CVD.

Il Vincolo della Linea di Vista

Questa è la più grande limitazione del PVD. Il materiale di rivestimento viaggia in linea retta, quindi non può facilmente rivestire sottosquadri, angoli acuti o canali interni. I pezzi con geometrie complesse devono spesso essere ruotati su attrezzature intricate per ottenere una copertura adeguata, aggiungendo complessità e costi.

Scarsa Conformabilità

Una conseguenza diretta del problema della linea di vista è la scarsa "conformabilità". I rivestimenti PVD non coprono uniformemente superfici ruvide o texturizzate. Le alte creste riceveranno un rivestimento spesso mentre le valli profonde potrebbero non riceverne affatto. Il CVD, al contrario, eccelle nella creazione di rivestimenti altamente conformi anche sulle topografie più complesse.

Requisito di Alto Vuoto

I processi PVD richiedono un ambiente di alto vuoto per garantire che gli atomi spruzzati possano viaggiare dal bersaglio al substrato senza collidere con le molecole d'aria. Ciò richiede sistemi e pompe per camere a vuoto costosi e complessi, che possono aumentare i costi di capitale e di manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dipende in ultima analisi dalle specifiche esigenze del tuo componente e dal risultato desiderato. Usa questi punti come guida.

- Se il tuo obiettivo principale è rivestire superfici piane o esterne semplici con elevata purezza: il PVD è probabilmente la scelta più diretta, efficiente ed economica.

- Se il tuo obiettivo principale è ottenere un rivestimento uniforme e durevole su forme complesse con caratteristiche interne: la natura non a linea di vista del CVD è quasi sempre la soluzione superiore.

- Se il tuo obiettivo principale è lavorare con substrati sensibili alla temperatura: le temperature di processo tipicamente più basse del PVD offrono un vantaggio significativo rispetto al CVD ad alta temperatura.

- Se il tuo obiettivo principale è rivestire l'interno di un componente o una superficie altamente texturizzata: devi propendere per il CVD per la sua capacità di creare un rivestimento pervasivo e conforme.

Comprendere la differenza fondamentale tra un processo fisico, a linea di vista, e una reazione chimica pervasiva è la chiave per prendere una decisione informata ed efficace.

Tabella Riepilogativa:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Meccanismo del Processo | Trasferimento fisico a linea di vista | Reazione chimica pervasiva |

| Ideale Per | Superfici piane/semplici, substrati sensibili al calore | Forme 3D complesse, caratteristiche interne |

| Conformabilità del Rivestimento | Scarsa su superfici ruvide/texturizzate | Eccellente, copertura uniforme |

| Temperatura Operativa | Tipicamente inferiore | Tipicamente superiore |

Ancora incerto se PVD o CVD sia giusto per il tuo progetto? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo tutte le tue esigenze di rivestimento in laboratorio. I nostri esperti possono aiutarti a selezionare il metodo di deposizione ideale per la tua specifica applicazione, garantendo prestazioni ed efficienza ottimali. Contatta il nostro team oggi tramite il nostro Modulo di Contatto per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore per film sottili? Costruire rivestimenti conformi e di elevata purezza

- Quali sono i metodi di preparazione del grafene? Sintesi Top-Down vs. Bottom-Up Spiegata

- Quanti tipi di sputtering esistono? Una guida a DC, RF, Magnetron e Sputtering Reattivo

- Quale ruolo svolgono i filamenti riscaldanti nei sistemi HWCVD? Padronanza della deposizione di film nanocristallini di SiC:H a bassa temperatura

- Cos'è la deposizione fisica da vapore (PVD) e quella chimica da vapore (CVD)? Una guida alla scelta della tecnologia di rivestimento giusta

- Cosa significa il metodo CVD nella sintesi dei nanotubi di carbonio? Padroneggiare la crescita controllata dei nanotubi

- Quali sono le applicazioni della LPCVD? Usi chiave nella produzione di semiconduttori e MEMS

- Qual è l'intervallo di pressione della LPCVD? Padroneggia la chiave per una conformità del film superiore