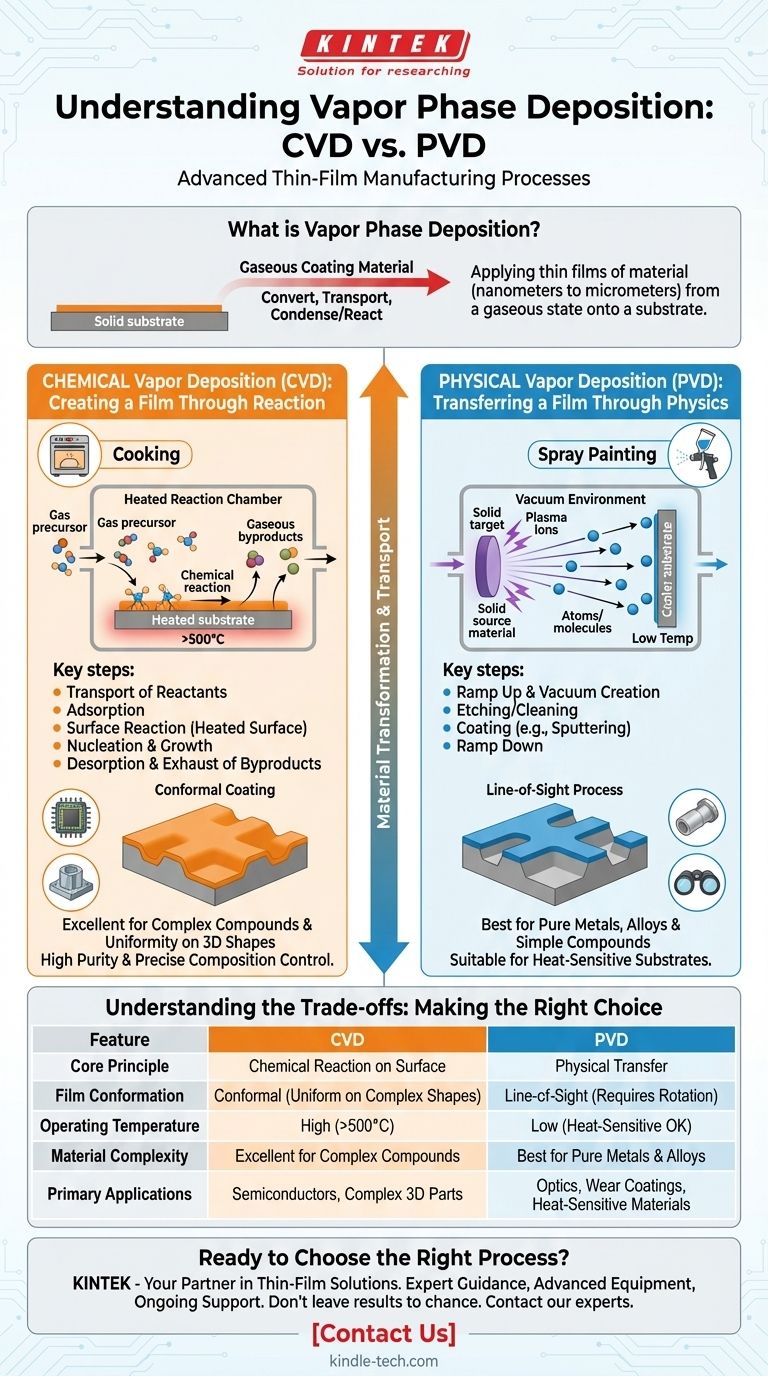

La deposizione in fase vapore è una famiglia di processi di produzione avanzati utilizzati per applicare film di materiale molto sottili su una superficie, nota come substrato. Essenzialmente, il processo prevede la conversione del materiale di rivestimento in uno stato gassoso, il suo trasporto al substrato e quindi la sua condensazione o reazione per formare uno strato solido. Le due categorie principali di questo processo sono la deposizione chimica da fase vapore (CVD) e la deposizione fisica da fase vapore (PVD).

La differenza fondamentale tra i processi di deposizione in fase vapore risiede nel modo in cui arriva il materiale di rivestimento. La deposizione chimica da fase vapore (CVD) utilizza reazioni chimiche sulla superficie del substrato per creare il film, mentre la deposizione fisica da fase vapore (PVD) trasferisce fisicamente il materiale sorgente sul substrato senza un cambiamento chimico.

Deposizione Chimica da Fase Vapore (CVD): Creare un Film Tramite Reazione

La CVD è analoga alla cottura. Si introducono ingredienti gassosi specifici (precursori) in una camera riscaldata, che reagiscono sulla superficie del substrato per "cuocere" un nuovo materiale solido su di esso.

Il Principio Fondamentale: Una Reazione Chimica

Nella CVD, il materiale depositato non è lo stesso materiale introdotto nella camera. Al contrario, vengono utilizzati uno o più gas precursori volatili.

Una reazione chimica, tipicamente attivata da alta temperatura, avviene direttamente sulla superficie del substrato. Questa reazione forma il film solido desiderato e sottoprodotti gassosi, che vengono poi rimossi.

Le Fasi Dettagliate del Processo CVD

Il processo CVD è una sequenza di eventi altamente controllata che assicura un film uniforme e di alta qualità.

- Trasporto dei Reagenti: I gas precursori vengono trasportati nella camera di reazione.

- Adsorbimento: Le molecole di gas aderiscono alla superficie del substrato.

- Reazione Superficiale: Le molecole adsorbite subiscono una reazione chimica, catalizzata dalla superficie riscaldata, per formare il materiale del film solido.

- Nucleazione e Crescita: Il materiale solido appena formato crea siti iniziali (nucleazione) e poi si accumula strato dopo strato per formare il film.

- Desorbimento dei Sottoprodotti: I sottoprodotti gassosi indesiderati della reazione si staccano dalla superficie.

- Trasporto dei Sottoprodotti: Un sistema di scarico rimuove questi sottoprodotti gassosi dalla camera.

Deposizione Fisica da Fase Vapore (PVD): Trasferire un Film Tramite Fisica

La PVD è più simile alla verniciatura a spruzzo, ma a livello atomico. Si prende un materiale sorgente solido, lo si trasforma in vapore e questo viaggia in linea retta per rivestire tutto ciò che si trova sul suo percorso. Tutto ciò avviene in un ambiente ad alto vuoto.

Il Principio Fondamentale: Un Trasferimento Fisico

Nella PVD, il materiale sorgente è lo stesso del materiale di rivestimento finale. Il processo libera fisicamente atomi o molecole da una sorgente solida e li trasporta attraverso un vuoto fino al substrato.

Non c'è alcuna reazione chimica per creare il film. Il materiale vaporizzato semplicemente condensa sul substrato più freddo, formando il rivestimento solido.

Esempio di Processo: Deposizione a Sputtering

Lo sputtering è una tecnica PVD comune che fornisce un chiaro esempio del processo di trasferimento fisico.

- Aumento Graduale: La camera viene sigillata e viene creato un vuoto per rimuovere i contaminanti. L'ambiente viene preparato, spesso tramite riscaldamento.

- Incisione (Etching): Il substrato viene spesso pulito utilizzando un processo di bombardamento ionico (pulizia catodica) per garantire che la superficie sia pura e che il film aderisca correttamente.

- Rivestimento: Viene utilizzata un'alta tensione per creare un plasma. Gli ioni di questo plasma vengono accelerati e collidono con il materiale sorgente (il "target"), espellendo atomi. Questi atomi espulsi viaggiano attraverso il vuoto e si depositano sul substrato.

- Diminuzione Graduale: Una volta raggiunta lo spessore desiderato, il sistema viene riportato in sicurezza alla temperatura e pressione ambiente.

Comprendere i Compromessi: CVD vs PVD

La scelta tra questi metodi dipende interamente dal materiale, dal substrato e dalle proprietà desiderate del film finale.

Conformità e Copertura del Film

La CVD eccelle nella creazione di rivestimenti conformi, il che significa che il film ha uno spessore uniforme anche su forme tridimensionali complesse. I gas precursori possono penetrare in trincee e attorno ad angoli acuti prima di reagire.

La PVD è un processo di linea di vista. Gli atomi vaporizzati viaggiano in linea retta, rendendo difficile rivestire uniformemente geometrie complesse senza una rotazione sofisticata del substrato.

Temperatura Operativa

I processi CVD richiedono spesso temperature molto elevate per guidare le reazioni chimiche necessarie. Ciò può limitare i tipi di substrati che possono essere rivestiti senza subire danni.

La PVD può generalmente essere eseguita a temperature molto più basse, rendendola adatta per materiali sensibili al calore come plastiche o alcune leghe.

Purezza e Complessità del Materiale

La CVD offre un controllo squisito sulla composizione chimica (stechiometria) del film gestendo con precisione il flusso dei gas precursori. Ciò è fondamentale per creare i film composti ultra-puri e complessi utilizzati nell'industria dei semiconduttori.

La PVD è eccellente per depositare metalli puri, leghe e alcuni composti semplici. Creare film composti complessi può essere più impegnativo che con la CVD.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo appropriato, devi prima definire il tuo risultato più critico.

- Se la tua attenzione principale è rivestire uniformemente superfici complesse e non piatte: La CVD è spesso la scelta superiore grazie alla natura delle reazioni in fase gassosa.

- Se la tua attenzione principale è depositare un metallo puro o una lega semplice su un substrato sensibile al calore: I metodi PVD come lo sputtering sono generalmente più adatti e operano a temperature più basse.

- Se la tua attenzione principale è creare un film composto cristallino di elevata purezza per l'elettronica: La CVD offre il controllo chimico preciso necessario per le applicazioni avanzate dei semiconduttori.

Comprendere questa distinzione fondamentale tra un film "creato" chimicamente rispetto a uno "trasferito" fisicamente è la chiave per selezionare la tecnologia di deposizione corretta per il tuo progetto.

Tabella Riassuntiva:

| Caratteristica | Deposizione Chimica da Fase Vapore (CVD) | Deposizione Fisica da Fase Vapore (PVD) |

|---|---|---|

| Principio Fondamentale | Reazione chimica sulla superficie del substrato | Trasferimento fisico del materiale sorgente |

| Conformità del Film | Conforme (uniforme su forme complesse) | Linea di vista (richiede rotazione per l'uniformità) |

| Temperatura Operativa | Alta (spesso > 500°C) | Bassa (adatta per substrati sensibili al calore) |

| Complessità del Materiale | Eccellente per composti complessi | Ideale per metalli puri, leghe e composti semplici |

| Applicazioni Principali | Semiconduttori, parti 3D complesse | Ottica, rivestimenti resistenti all'usura, materiali sensibili al calore |

Pronto a Scegliere il Giusto Processo di Deposizione per il Tuo Laboratorio?

Comprendere le sfumature tra CVD e PVD è fondamentale per ottenere risultati ottimali con i film sottili. KINTEK, il tuo partner di fiducia nelle apparecchiature di laboratorio, è specializzato nel fornire soluzioni avanzate di deposizione in fase vapore su misura per le tue specifiche esigenze di ricerca e produzione.

Sia che tu abbia bisogno dei rivestimenti conformi della CVD per applicazioni complesse di semiconduttori o della precisione della PVD per substrati sensibili al calore, i nostri esperti possono aiutarti a selezionare e implementare il sistema perfetto.

Lascia che KINTEK potenzi le tue capacità:

- Guida Esperta: Ottieni raccomandazioni personalizzate basate sul tuo materiale, substrato e requisiti di prestazione.

- Apparecchiature Avanzate: Accedi a sistemi CVD e PVD all'avanguardia dei principali produttori.

- Supporto Continuo: Beneficia dei servizi di installazione, formazione e manutenzione per garantire prestazioni ottimali.

Non lasciare i risultati del tuo rivestimento al caso. Contatta oggi i nostri esperti per discutere come le soluzioni di deposizione in fase vapore di KINTEK possono guidare il successo del tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione