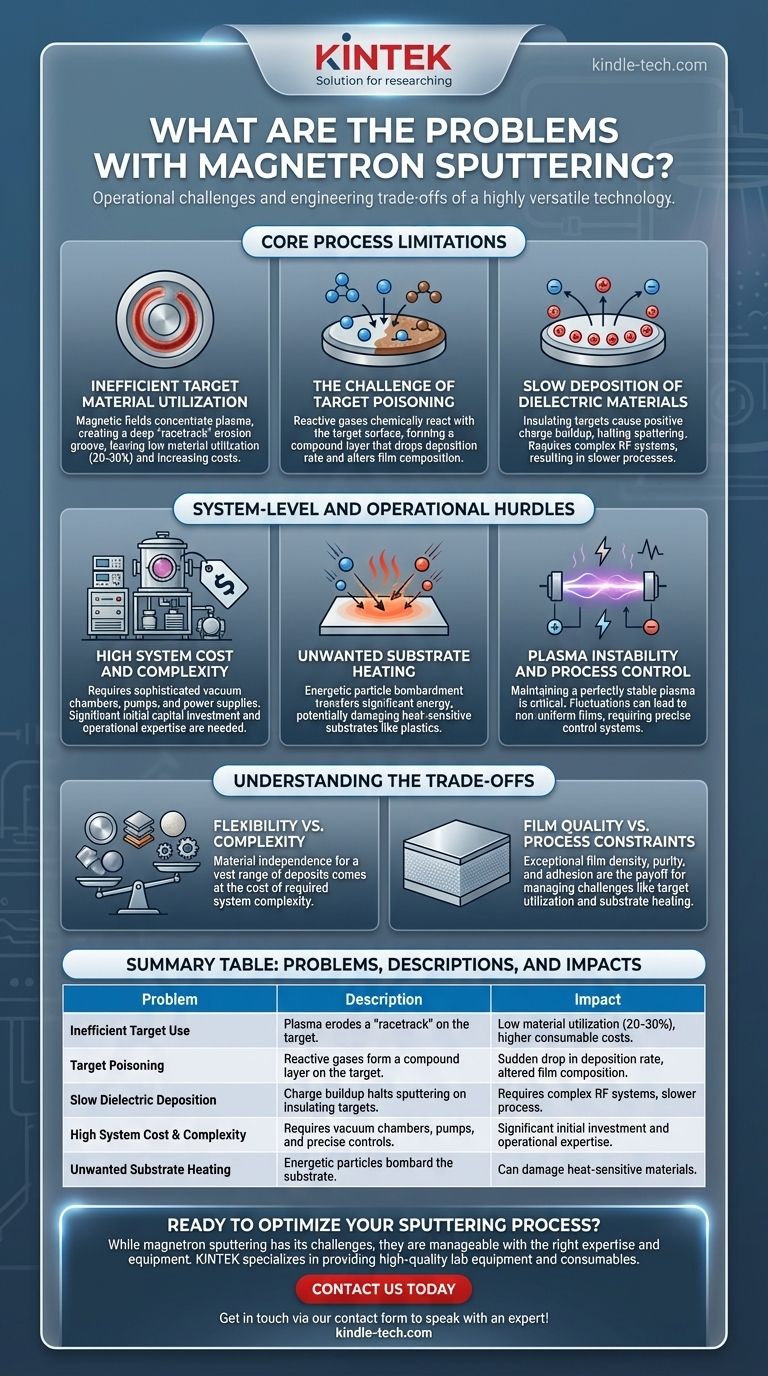

Sebbene sia una tecnologia estremamente versatile, lo sputtering a magnetron non è esente da sfide operative. I problemi principali includono l'uso inefficiente del materiale del bersaglio, la significativa difficoltà e le basse velocità di deposizione per i materiali dielettrici (isolanti), il rischio di "avvelenamento del bersaglio" nei processi reattivi e l'elevato costo iniziale e la complessità dei sistemi di vuoto richiesti.

Gli svantaggi dello sputtering a magnetron non sono difetti fondamentali, ma piuttosto compromessi ingegneristici intrinseci per la sua eccezionale flessibilità e qualità del film. Comprendere queste limitazioni è la chiave per gestirle efficacemente e decidere se è il processo giusto per una specifica applicazione.

Limitazioni del processo principale

In fondo, lo sputtering a magnetron si basa su un plasma controllato con cura all'interno di un vuoto. La fisica di questo processo dà origine a diverse sfide chiave che devono essere gestite.

Utilizzo inefficiente del materiale del bersaglio

I campi magnetici utilizzati per confinare il plasma e aumentare l'efficienza dello sputtering ne causano anche la concentrazione in un'area specifica sulla superficie del bersaglio.

Ciò crea un solco di erosione più profondo, spesso chiamato "pista", lasciando gran parte del materiale del bersaglio inutilizzato. Questo basso tasso di utilizzo, a volte pari al 20-30%, aumenta il costo complessivo dei materiali di consumo.

La sfida dell'avvelenamento del bersaglio

Quando si esegue lo sputtering in presenza di un gas reattivo (come ossigeno o azoto) per creare film composti come ossidi o nitruri, può verificarsi un fenomeno chiamato avvelenamento del bersaglio.

Il gas reattivo può reagire chimicamente con la superficie del bersaglio stesso, formando uno strato di materiale composto. Questo nuovo strato ha spesso una resa di sputtering molto più bassa, causando un improvviso calo della velocità di deposizione e potenzialmente alterando la composizione chimica (stechiometria) del film finale.

Lenta deposizione di materiali dielettrici

Lo sputtering a magnetron è altamente efficace per materiali conduttivi come i metalli. Tuttavia, è notoriamente lento quando si depositano dielettrici (isolanti).

Questo perché la carica ionica positiva può accumularsi sulla superficie isolante del bersaglio, respingendo ulteriori ioni e bloccando efficacemente il processo di sputtering. Sebbene esistano tecniche specializzate come lo sputtering RF (Radio Frequenza) per risolvere questo problema, esse aggiungono un ulteriore livello di costo e complessità.

Ostacoli a livello di sistema e operativi

Oltre alla fisica di base, l'implementazione pratica dello sputtering a magnetron in un ambiente di produzione o ricerca presenta una propria serie di sfide.

Costo e complessità elevati del sistema

Sebbene il principio sia semplice, un sistema di sputtering a magnetron ad alte prestazioni è un'apparecchiatura complessa.

Richiede una camera ad alto vuoto, costose pompe per vuoto, precisi controllori di flusso di gas e sofisticati alimentatori. L'investimento iniziale di capitale e l'esperienza richiesta per far funzionare e mantenere questi sistemi possono essere significativi.

Riscaldamento indesiderato del substrato

Il processo di sputtering prevede che particelle energetiche bombardino il bersaglio, e sia queste particelle che gli atomi spruzzati possono trasferire una notevole energia al substrato.

Ciò può causare un riscaldamento indesiderato, che può danneggiare substrati sensibili al calore come materie plastiche o alcuni componenti elettronici. La gestione di questo carico termico richiede spesso sistemi di raffreddamento del substrato dedicati.

Instabilità del plasma e controllo del processo

Mantenere un plasma perfettamente stabile è fondamentale per ottenere film ripetibili e uniformi.

Le fluttuazioni della pressione del gas, della potenza o delle condizioni della superficie del bersaglio possono portare all'instabilità. Ciò richiede sistemi di controllo precisi e una manutenzione regolare per garantire risultati coerenti, soprattutto nella produzione industriale ad alto volume.

Comprendere i compromessi

È fondamentale considerare questi problemi non come ostacoli insormontabili, ma come compromessi per i potenti benefici della tecnologia. Lo sputtering a magnetron rimane un processo dominante per una ragione.

Flessibilità vs. Complessità

La capacità di depositare una vasta gamma di materiali, dai metalli puri alle leghe complesse e ai composti ceramici, è un vantaggio primario. Questa indipendenza del materiale è ottenuta a costo della complessità del sistema richiesta per controllare il processo.

Qualità del film vs. Vincoli di processo

I film spruzzati sono noti per la loro eccezionale densità, purezza e adesione al substrato. L'alta energia degli atomi spruzzati aiuta a creare un legame superiore. Questa alta qualità è il risultato della gestione di sfide come l'utilizzo del bersaglio e il riscaldamento del substrato.

Prendere la decisione giusta per la tua applicazione

In definitiva, i "problemi" dello sputtering a magnetron diventano veri svantaggi solo se c'è una discrepanza tra la tecnologia e l'obiettivo.

- Se il tuo obiettivo principale è depositare metalli di elevata purezza o leghe complesse con eccellente adesione: Lo sputtering a magnetron è una scelta eccezionale e le sue sfide sono problemi ingegneristici ben compresi e gestibili.

- Se il tuo obiettivo principale è il rivestimento ad alta velocità e a basso costo di semplici materiali isolanti: La lenta velocità di deposizione per i dielettrici potrebbe essere una barriera significativa e dovresti valutare metodi alternativi come l'evaporazione termica.

- Se il tuo obiettivo principale è lavorare con un budget molto limitato o richiede attrezzature a bassa manutenzione: L'elevato costo iniziale e la complessità operativa dei sistemi di sputtering potrebbero renderlo un'opzione meno adatta.

Comprendendo queste sfide specifiche, puoi progettare correttamente il tuo processo e determinare se lo sputtering a magnetron è lo strumento ottimale per raggiungere i tuoi obiettivi.

Tabella riassuntiva:

| Problema | Descrizione | Impatto |

|---|---|---|

| Uso inefficiente del bersaglio | Il plasma erode una 'pista' sul bersaglio. | Basso utilizzo del materiale (20-30%), costi dei materiali di consumo più elevati. |

| Avvelenamento del bersaglio | I gas reattivi formano uno strato composto sul bersaglio. | Improvviso calo della velocità di deposizione, composizione del film alterata. |

| Lenta deposizione dielettrica | L'accumulo di carica blocca lo sputtering su bersagli isolanti. | Richiede complessi sistemi RF, processo più lento. |

| Costo e complessità elevati del sistema | Richiede camere a vuoto, pompe e controlli precisi. | Significativo investimento iniziale e competenza operativa. |

| Riscaldamento indesiderato del substrato | Particelle energetiche bombardano il substrato. | Può danneggiare materiali sensibili al calore. |

Pronto a ottimizzare il tuo processo di sputtering?

Sebbene lo sputtering a magnetron abbia le sue sfide, sono gestibili con la giusta esperienza e attrezzatura. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione. Il nostro team può aiutarti a selezionare il sistema giusto, gestire le complessità del processo e massimizzare l'utilizzo del tuo materiale.

Contattaci oggi stesso per discutere come possiamo supportare l'applicazione specifica del tuo laboratorio e aiutarti a ottenere una qualità del film superiore. Mettiti in contatto tramite il nostro modulo di contatto per parlare con un esperto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati