Le precauzioni più critiche per il trattamento termico dell'acciaio implicano il controllo meticoloso di tre fattori: temperatura, tempo e velocità di raffreddamento. Queste variabili devono essere gestite con precisione per ottenere la trasformazione metallurgica desiderata senza introdurre difetti come cricche o deformazioni. Il successo dipende dalla comprensione della lega di acciaio specifica e dalla garanzia che l'attrezzatura sia calibrata e l'ambiente sicuro.

Il principio fondamentale del trattamento termico non riguarda solo il riscaldamento e il raffreddamento; si tratta di guidare l'acciaio attraverso specifiche trasformazioni di fase. Ogni precauzione è progettata per controllare queste trasformazioni per migliorare le proprietà in modo prevedibile, prevenendo al contempo le immense sollecitazioni interne che possono distruggere il componente.

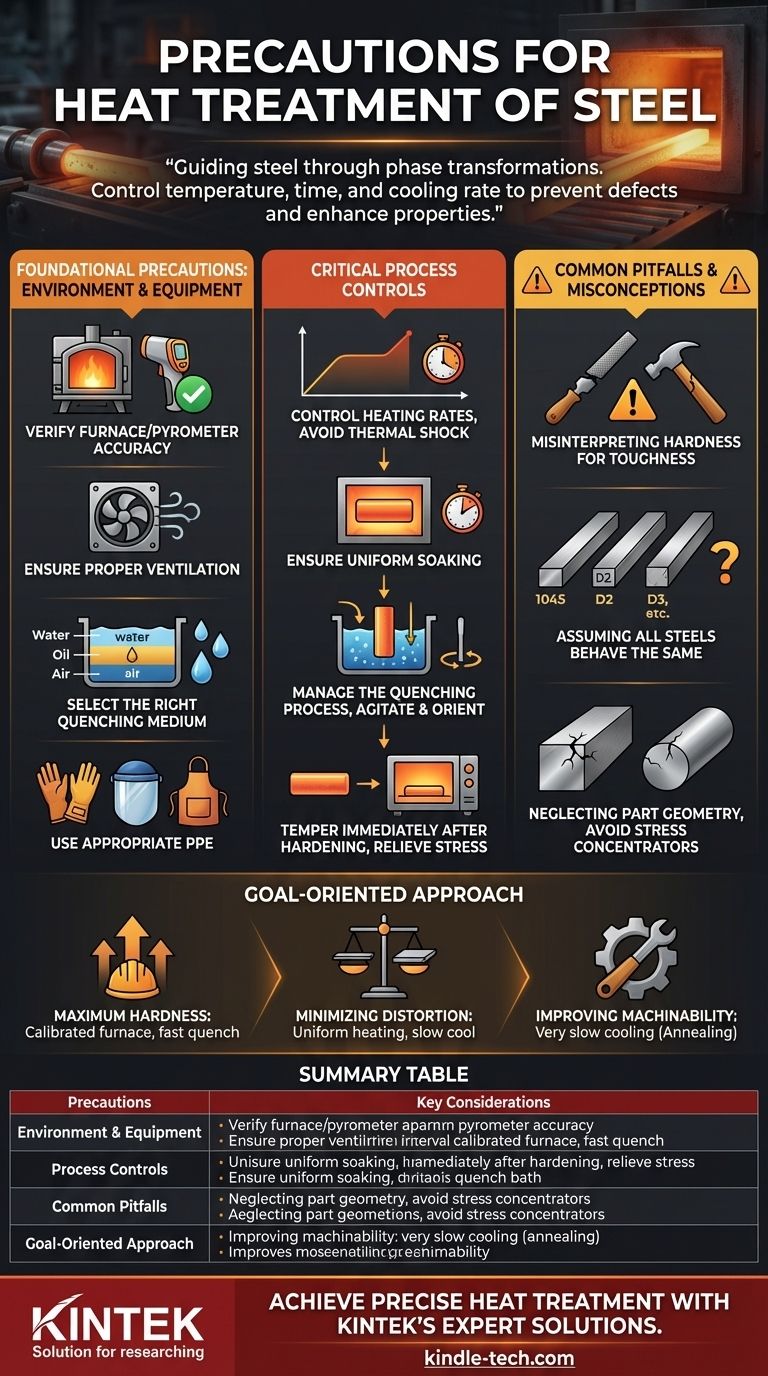

Precauzioni Fondamentali: Ambiente e Attrezzatura

Prima che il processo abbia inizio, le basi per il successo vengono poste preparando lo spazio di lavoro e verificando l'attrezzatura. Trascurare questa fase è una fonte comune di fallimenti e incidenti di sicurezza.

Verificare l'Accuratezza del Forno e del Pirometro

Le letture della temperatura sono il dato più importante nel trattamento termico. Un pirometro impreciso o un forno con punti caldi renderanno inaffidabile qualsiasi procedura.

La calibrazione regolare delle apparecchiature di misurazione della temperatura rispetto a uno standard noto non è facoltativa; è essenziale per risultati accurati e ripetibili.

Garantire una Ventilazione Adeguata

Molti processi di trattamento termico, in particolare la tempra in olio, producono fumo, vapori e potenzialmente vapori infiammabili. Uno spazio di lavoro ben ventilato è un requisito di sicurezza fondamentale per prevenire rischi di inalazione e pericoli di incendio.

Selezionare il Mezzo di Tempra Corretto

Il mezzo di tempra - tipicamente acqua, salamoia, olio o aria - determina la velocità di raffreddamento. Una tempra più rapida aumenta la durezza ma aumenta anche il rischio di distorsione e cricche.

La scelta corretta dipende interamente dalla temprabilità della lega di acciaio. L'uso di un temperante aggressivo come l'acqua su un acciaio ad alta lega progettato per la tempra in olio è una causa principale di cricche.

Utilizzare i Dispositivi di Protezione Individuale (DPI) Appropriati

La manipolazione di materiali estremamente caldi richiede DPI specializzati. Questi includono guanti resistenti alle alte temperature, schermi facciali completi e indumenti non infiammabili come cappotti in pelle o alluminizzati.

Controlli Critici del Processo

Una volta preparato l'ambiente, l'attenzione si sposta sull'esecuzione precisa del ciclo di riscaldamento e raffreddamento. Ogni fase presenta un insieme unico di rischi che devono essere gestiti attivamente.

Controllare le Velocità di Riscaldamento

Riscaldare l'acciaio troppo rapidamente può causare shock termico, specialmente in pezzi con geometrie complesse o sezioni trasversali variabili. Ciò porta a sollecitazioni interne che causano deformazioni prima ancora che il pezzo raggiunga la temperatura target.

Viene spesso utilizzata una fase di preriscaldamento più lenta per acciai ad alta lega o pezzi intricati per consentire alla temperatura di uniformarsi in tutto il componente.

Garantire un Ammollo Uniforme

"Ammollo" è il periodo in cui l'acciaio viene mantenuto alla temperatura target (ad esempio, la sua temperatura di austenitizzazione). L'intera sezione trasversale del pezzo deve raggiungere questa temperatura ed essere mantenuta abbastanza a lungo affinché la struttura cristallina interna si trasformi completamente.

Un tempo di ammollo insufficiente si traduce in una tempra incompleta e proprietà incoerenti attraverso il pezzo.

Gestire il Processo di Tempra

La tempra è la fase più dinamica e ad alto rischio. Agitare il pezzo o il mezzo di tempra è cruciale per rompere le barriere di vapore (la "giacca di vapore") che possono formarsi sulla superficie e causare punti molli.

Anche l'orientamento del pezzo quando entra nel bagno di tempra è importante. I pezzi lunghi e sottili dovrebbero entrare verticalmente per ridurre al minimo la deformazione.

Temperare Immediatamente Dopo la Tempra

Per molti acciai al carbonio e legati, lo stato dopo la tempra è estremamente duro ma anche molto fragile e pieno di sollecitazioni interne. Questa condizione è instabile e il pezzo è ad alto rischio di criccarsi da solo.

La tempra, che è un processo di riscaldamento a temperatura più bassa, deve essere eseguita il prima possibile dopo che il pezzo si è raffreddato dalla tempra per alleviare lo stress e aumentare la tenacità.

Errori Comuni e Idee Errate

La vera competenza deriva non solo dalla conoscenza della procedura, ma anche dalla comprensione dei modi comuni in cui può fallire. Evitare queste insidie è importante quanto seguire correttamente i passaggi.

Interpretare Erroneamente la Durezza come Tenacità

L'obiettivo raramente è raggiungere la massima durezza possibile. Un pezzo d'acciaio duro come una lima è spesso troppo fragile per un uso pratico. Lo scopo della tempra è scambiare parte di quella durezza di picco per un significativo aumento della tenacità - la capacità di resistere alla frattura.

Presumere che Tutti gli Acciai si Comportino Allo Stesso Modo

Una procedura che funziona per un semplice acciaio al carbonio 1045 distruggerà un acciaio per utensili D2. È necessario conoscere la lega specifica con cui si sta lavorando. La sua composizione chimica detta le sue temperature critiche, i tempi di ammollo richiesti e il mezzo di tempra appropriato.

Trascurare la Geometria del Pezzo

Gli angoli interni acuti sono naturali concentratori di sollecitazioni. Durante il rapido cambiamento di temperatura di una tempra, queste aree sono in modo schiacciante i punti più probabili in cui può iniziare una cricca.

Ove possibile, la progettazione di pezzi con raggi ampi e spessori uniformi rende molto più probabile un trattamento termico di successo.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue precauzioni dovrebbero essere adattate al tuo obiettivo specifico. Il processo ideale per un risultato è spesso errato per un altro.

- Se il tuo obiettivo principale è la massima durezza: Utilizza un forno calibrato per raggiungere la corretta temperatura di austenitizzazione per la tua lega specifica e tempra nel mezzo appropriato più veloce senza causare cricche.

- Se il tuo obiettivo principale è minimizzare la distorsione: Dai la priorità a un riscaldamento lento e uniforme, al supporto adeguato del pezzo nel forno e alla tempra simmetrica per garantire un raffreddamento uniforme.

- Se il tuo obiettivo principale è migliorare la lavorabilità: Il tuo obiettivo è probabilmente la ricottura, che richiede un raffreddamento molto lento e controllato - spesso lasciando raffreddare il pezzo all'interno del forno durante la notte.

In definitiva, il trattamento termico di successo è una disciplina di precisione, dove il controllo attento e una profonda comprensione del materiale portano a risultati prevedibili e potenti.

Tabella Riassuntiva:

| Precauzioni | Considerazioni Chiave |

|---|---|

| Ambiente e Attrezzatura | Verificare l'accuratezza del forno/pirometro, garantire una ventilazione adeguata, selezionare il mezzo di tempra corretto, utilizzare DPI appropriati. |

| Controlli di Processo | Controllare le velocità di riscaldamento per prevenire shock termico, garantire un ammollo uniforme, gestire il processo di tempra, temperare immediatamente dopo la tempra. |

| Errori Comuni | Evitare di interpretare erroneamente la durezza come tenacità, conoscere la propria lega di acciaio specifica, considerare la geometria del pezzo per prevenire concentrazioni di sollecitazioni. |

| Approccio Orientato all'Obiettivo | Adattare le precauzioni per la massima durezza, la minima distorsione o la migliore lavorabilità in base all'obiettivo specifico. |

Ottieni un trattamento termico dell'acciaio preciso e affidabile con le soluzioni esperte di KINTEK.

Navigare tra le complessità del controllo della temperatura, della tempra e dei requisiti specifici del materiale è fondamentale per un trattamento termico di successo. KINTEK è specializzata in forni da laboratorio di alta qualità, apparecchiature per la calibrazione della temperatura e materiali di consumo progettati per accuratezza e ripetibilità. Sia che tu stia lavorando con acciai al carbonio, acciai legati o acciai per utensili, i nostri prodotti ti aiutano a mantenere il controllo preciso necessario per prevenire difetti e ottenere proprietà ottimali del materiale.

Lascia che supportiamo il successo del tuo laboratorio:

- Controllo Preciso della Temperatura: I nostri forni calibrati assicurano un riscaldamento uniforme e tempi di ammollo accurati.

- Soluzioni di Tempra Su Misura: Accedi ai mezzi di tempra e agli strumenti di agitazione giusti per la tua specifica lega di acciaio.

- Sicurezza e Conformità: Attrezzature progettate con caratteristiche di ventilazione e sicurezza per proteggere il tuo team.

Pronto a migliorare il tuo processo di trattamento termico? Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come KINTEK può aiutarti a ottenere risultati coerenti e di alta qualità.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo