Nel suo nucleo, un forno a crogiolo è costruito attorno a due componenti principali: il crogiolo, che è il recipiente ad alta temperatura che contiene il materiale, e il sistema di riscaldamento che lo fonde. Un forno completo e funzionale integra queste parti all'interno di un corpo isolato e include un sistema di controllo della temperatura e un coperchio per garantire efficienza, sicurezza e funzionamento preciso.

Sebbene un forno possa sembrare complesso, il suo design ha un unico scopo: contenere e fondere in sicurezza un materiale applicando un calore intenso e controllato. Ogni componente è presente per supportare, controllare o isolare questa funzione principale di riscaldamento del crogiolo.

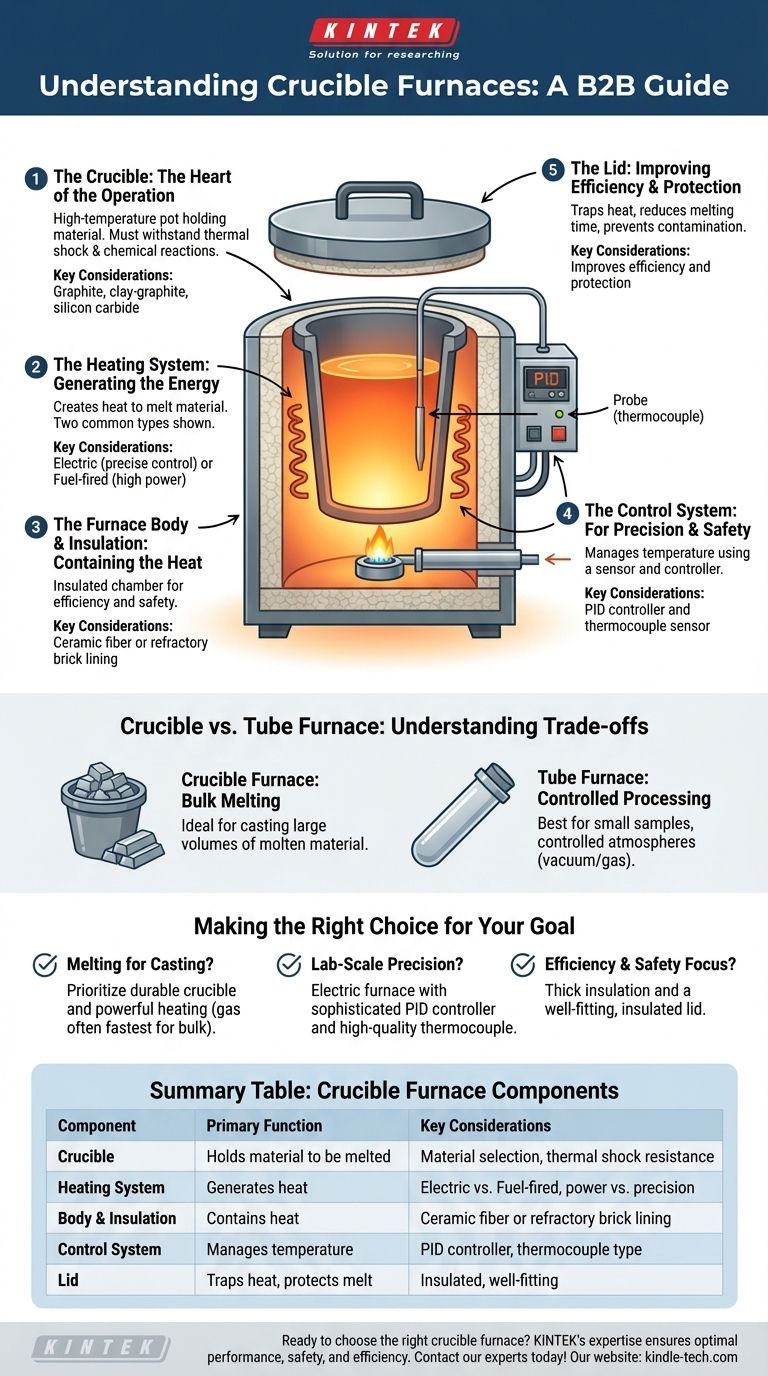

Decostruire il Forno a Crogiolo: Componenti Chiave

Per comprendere veramente come funziona un forno a crogiolo, è meglio scomporlo in base al ruolo che ogni parte svolge nel processo di fusione.

Il Crogiolo: Il Cuore dell'Operazione

Il crogiolo è il contenitore rimovibile che contiene direttamente il metallo o il materiale che si intende fondere. La sua composizione è fondamentale.

Deve resistere a shock termici estremi e resistere alle reazioni chimiche con il materiale fuso. I materiali comuni includono grafite, grafite-argilla e carburo di silicio.

Il Sistema di Riscaldamento: Generare l'Energia

Questo sistema crea il calore necessario per raggiungere le temperature di fusione. Esistono due tipi comuni.

I forni elettrici utilizzano bobine di resistenza che diventano roventi quando la corrente elettrica le attraversa, fornendo un calore pulito e altamente controllabile. I forni alimentati a combustibile bruciano propano, gas naturale o olio per generare una fiamma potente che riscalda la camera.

Il Corpo del Forno e l'Isolamento: Contenere il Calore

Il corpo fornisce la struttura per il forno e, cosa più importante, ospita l'isolamento. Questa è tipicamente una camera rivestita di coperte in fibra ceramica leggera o mattoni refrattari densi.

Un isolamento adeguato è cruciale per due motivi: dirige la massima quantità di calore verso il crogiolo per l'efficienza energetica e mantiene il guscio esterno del forno a una temperatura più sicura.

Il Sistema di Controllo: Per Precisione e Sicurezza

I forni moderni si affidano a un sistema di controllo per gestire la temperatura. Questo è composto da due parti principali.

Una termocoppia è un sensore di temperatura che si estende nella camera di riscaldamento. Invia dati a un controllore PID, che agisce come il cervello del forno, accendendo e spegnendo l'elemento riscaldante per mantenere con precisione la temperatura desiderata.

Il Coperchio: Migliorare l'Efficienza e la Protezione

Un componente semplice ma vitale, il coperchio copre la parte superiore del forno. Intrappola il calore che altrimenti fuoriuscirebbe, riducendo significativamente i tempi di fusione e il consumo di carburante o elettricità.

Il coperchio impedisce anche all'ossigeno di reagire eccessivamente con la massa fusa e impedisce a detriti o contaminanti di cadere nel materiale.

Comprendere i Compromessi: Crogiolo rispetto ad Altri Tipi di Forni

I componenti di un forno a crogiolo sono scelti specificamente per fondere materiali sfusi. Comprendere come differisce da altri design, come un forno a tubo, chiarisce il suo scopo.

Il Vantaggio del Forno a Crogiolo: Fusione di Massa

I forni a crogiolo sono progettati per fondere una quantità di materiale in un recipiente aperto. Ciò li rende la scelta standard per applicazioni come la colata di metalli, dove è necessario preparare un volume di metallo fuso e poi versarlo in uno stampo.

Il Vantaggio del Forno a Tubo: Lavorazione Controllata

Un forno a tubo, al contrario, riscalda i materiali all'interno di un tubo lungo e sigillato, orizzontale o verticale (spesso realizzato in quarzo o allumina).

Il loro design non è per la fusione e colata di massa. Invece, eccellono nella lavorazione di piccoli campioni in un'atmosfera strettamente controllata, spesso sotto vuoto o circondati da un gas specifico. Questo è comune nella ricerca di laboratorio, nella sintesi di materiali e nei processi di ricottura.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ideale del forno dipende interamente dal tuo obiettivo.

- Se la tua priorità principale è fondere metalli per la colata: Dai la priorità a un crogiolo durevole (il carburo di silicio è eccellente per la longevità) e a un potente sistema di riscaldamento, con il gas che spesso fornisce le fusioni più rapide per volumi maggiori.

- Se la tua priorità principale è la precisione su scala di laboratorio o la lavorazione di metalli preziosi: Un forno elettrico con un sofisticato controllore PID e una termocoppia di alta qualità è essenziale per la sua gestione precisa della temperatura e il funzionamento pulito.

- Se la tua priorità principale è l'efficienza e la sicurezza: Cerca un forno con un isolamento in fibra ceramica spesso e ad alta densità e un coperchio ben aderente e isolato per ridurre al minimo la perdita di calore e abbassare le temperature esterne.

Comprendere questi componenti trasforma il forno da una semplice fonte di calore a uno strumento preciso e controllabile per la tua applicazione specifica.

Tabella Riassuntiva:

| Componente | Funzione Primaria | Considerazioni Chiave |

|---|---|---|

| Crogiolo | Contiene il materiale da fondere | Materiale (grafite, grafite-argilla, carburo di silicio); deve resistere agli shock termici |

| Sistema di Riscaldamento | Genera calore per fondere il materiale | Elettrico (controllo preciso) o Alimentato a combustibile (alta potenza) |

| Corpo e Isolamento | Contiene il calore per efficienza e sicurezza | Rivestimento in fibra ceramica o mattoni refrattari |

| Sistema di Controllo | Gestisce la temperatura con precisione | Controllore PID e sensore termocoppia |

| Coperchio | Intrappola il calore e protegge la massa fusa | Migliora l'efficienza e previene la contaminazione |

Pronto a scegliere il forno a crogiolo giusto per la tua applicazione? Che tu sia nella colata di metalli, nella lavorazione di metalli preziosi o nella ricerca e sviluppo, l'esperienza di KINTEK nelle attrezzature da laboratorio ti assicura di ottenere un forno configurato per prestazioni ottimali, sicurezza ed efficienza. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di fusione e trovare la soluzione perfetta!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura