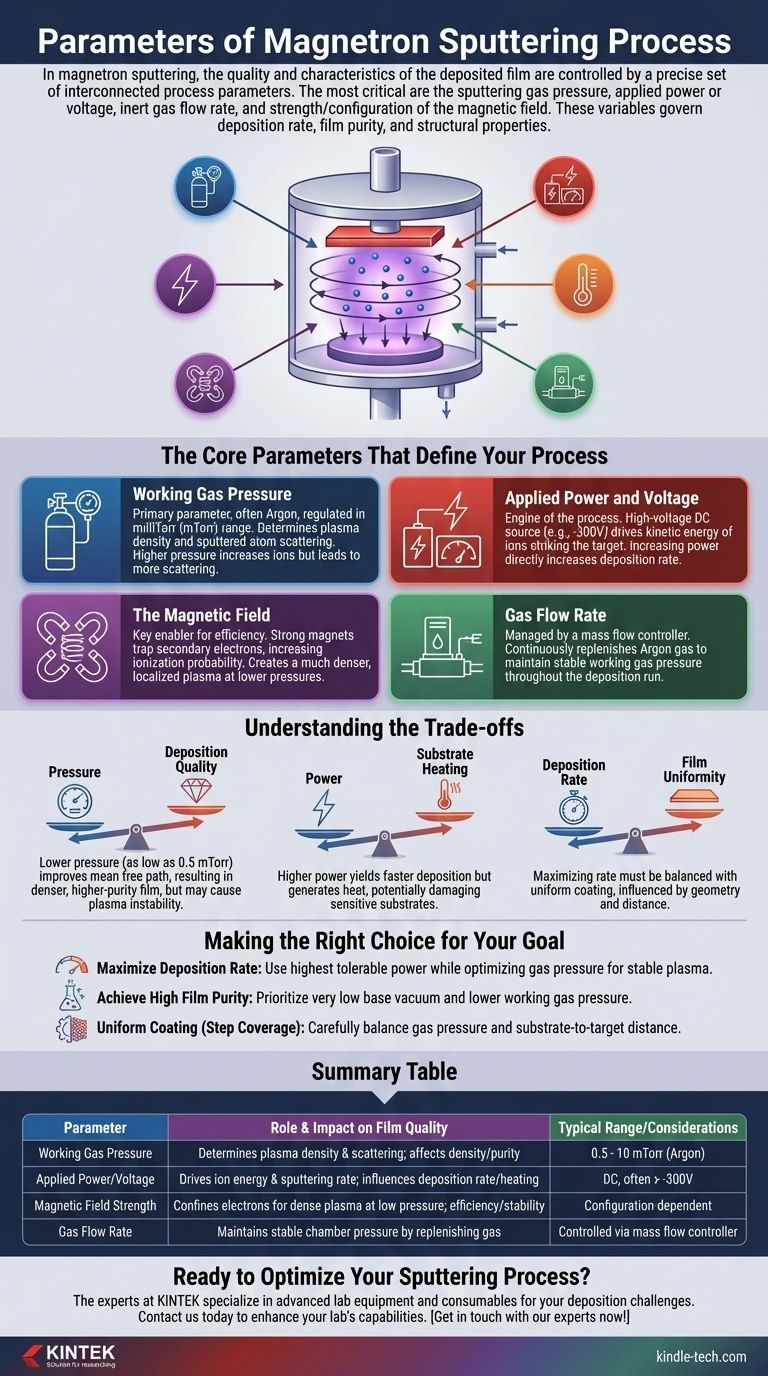

Nello sputtering a magnetron, la qualità e le caratteristiche del film depositato sono controllate da un insieme preciso di parametri di processo interconnessi. I più critici tra questi sono la pressione del gas di sputtering, la potenza o tensione applicata al bersaglio, la portata del gas inerte e la forza e configurazione del campo magnetico. Queste variabili lavorano insieme per governare la velocità di deposizione, la purezza del film e le sue proprietà strutturali finali.

Il principio fondamentale non è solo controllare i singoli parametri, ma comprenderne l'interazione. Il campo magnetico è l'abilitatore chiave: intrappola gli elettroni per creare un plasma denso a basse pressioni, il che a sua volta consente un bombardamento ionico ad alta energia guidato dalla tensione, determinando infine la velocità di deposizione e la qualità del film.

I Parametri Fondamentali Che Definiscono il Tuo Processo

Per ottenere il risultato desiderato, è necessario comprendere come ogni parametro primario influenzi l'ambiente di sputtering all'interno della camera di deposizione.

Pressione del Gas di Lavoro

Il processo inizia convogliando un gas inerte, quasi sempre Argon, nella camera a vuoto. La pressione di questo gas è un parametro fondamentale.

Questa pressione, tipicamente regolata nell'intervallo dei milliTorr (mTorr), determina la densità degli atomi disponibili per essere ionizzati e utilizzati per lo sputtering.

Una pressione più elevata aumenta il numero di ioni disponibili, ma può anche portare a collisioni indesiderate, disperdendo il materiale sputato e riducendo la qualità della deposizione "a linea di vista".

Potenza e Tensione Applicate

La potenza, tipicamente proveniente da una sorgente DC ad alta tensione, è il motore del processo di sputtering.

Una forte tensione negativa (spesso -300V o più) viene applicata al materiale bersaglio. Questa potente carica negativa attrae aggressivamente gli ioni di Argon carichi positivamente provenienti dal plasma.

Aumentare la potenza o la tensione aumenta direttamente l'energia cinetica di questi ioni quando colpiscono il bersaglio. Ciò si traduce nell'espulsione di più atomi del bersaglio per ione, portando a una maggiore velocità di deposizione.

Il Campo Magnetico

Il campo magnetico è ciò che differenzia lo sputtering a magnetron dallo sputtering a diodo più semplice. È la chiave della sua efficienza.

Forti magneti posizionati dietro il bersaglio di sputtering generano un campo magnetico parallelo alla superficie del bersaglio. Questo campo intrappola gli elettroni secondari rilasciati durante il bombardamento ionico, costringendoli a percorsi a spirale lunghi vicino al bersaglio.

Questo intrappolamento di elettroni aumenta drasticamente la probabilità che gli elettroni collidano e ionizzino gli atomi di Argon neutri. Il risultato è un plasma molto più denso e localizzato che può essere mantenuto a pressioni significativamente più basse.

Portata del Gas

La portata del gas, gestita da un controllore di flusso di massa, funziona in tandem con il sistema di pompaggio del vuoto.

La sua funzione è quella di rifornire continuamente il gas Argon man mano che viene consumato o pompato via, garantendo che la pressione del gas di lavoro rimanga stabile durante l'intera corsa di deposizione.

Comprendere i Compromessi

Ottimizzare un processo di sputtering a magnetron è un esercizio di bilanciamento di fattori in competizione. La modifica di un parametro influenzerà inevitabilmente altri.

Pressione vs. Qualità di Deposizione

Sebbene sia necessaria una certa pressione del gas per creare il plasma, il campo magnetico consente che questa sia molto bassa (fino a 0,5 mTorr).

Operare a pressioni più basse migliora il cammino libero medio degli atomi sputati. Ciò significa che viaggiano dal bersaglio al substrato con meno collisioni, risultando in un film più denso e di purezza superiore.

Tuttavia, operare a una pressione troppo bassa può rendere il plasma instabile o spegnerlo del tutto, interrompendo il processo.

Potenza vs. Riscaldamento del Substrato

Un livello di potenza più elevato produce una velocità di deposizione più rapida, spesso desiderabile per l'efficienza produttiva.

Tuttavia, il bombardamento ad alta energia del substrato da parte degli atomi sputati e degli ioni del plasma genera anche un calore significativo. Un eccessivo riscaldamento del substrato può indurre stress, causare cambiamenti di fase indesiderati nel film o danneggiare substrati sensibili.

Velocità di Deposizione vs. Uniformità del Film

Ottenere un'alta velocità di deposizione è spesso un obiettivo primario, ma deve essere bilanciato con la necessità di un rivestimento uniforme.

La geometria della pistola di sputtering, la forma del campo magnetico e la distanza dal substrato influenzano tutti la regolarità con cui il materiale viene depositato. Il semplice massimizzare la potenza potrebbe creare un film spesso al centro ma sottile ai bordi.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri ideali sono dettati interamente dalle proprietà desiderate del film sottile finale.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Probabilmente opererai alla massima potenza che il tuo bersaglio e substrato possono tollerare, ottimizzando al contempo la pressione del gas per mantenere un plasma stabile e denso senza dispersione eccessiva.

- Se il tuo obiettivo principale è ottenere un'elevata purezza e densità del film: Darai priorità all'inizio con un vuoto di base molto basso e all'utilizzo di una pressione del gas di lavoro inferiore, resa possibile dall'efficiente confinamento del plasma del magnetron.

- Se il tuo obiettivo principale è un rivestimento uniforme su una superficie complessa (copertura dei gradini): Potrebbe essere necessario bilanciare attentamente la pressione del gas e la distanza substrato-bersaglio per controllare la direzionalità e la dispersione degli atomi sputati.

Padroneggiare questi parametri trasforma lo sputtering a magnetron da un processo complesso in uno strumento di produzione preciso e ripetibile.

Tabella Riassuntiva:

| Parametro | Ruolo e Impatto sulla Qualità del Film | Intervallo Tipico/Considerazioni |

|---|---|---|

| Pressione del Gas di Lavoro | Determina la densità del plasma e la dispersione degli atomi sputati; influenza la densità e la purezza del film. | 0,5 - 10 mTorr (Argon) |

| Potenza/Tensione Applicata | Guida l'energia degli ioni e il tasso di sputtering; influenza direttamente la velocità di deposizione e il riscaldamento del substrato. | DC, spesso > -300V |

| Forza del Campo Magnetico | Confina gli elettroni per creare un plasma denso a bassa pressione; chiave per l'efficienza e la stabilità. | Dipendente dalla configurazione |

| Portata del Gas | Mantiene una pressione stabile della camera reintegrando il gas sputato/pompato. | Controllata tramite controllore di flusso di massa |

Pronto a Ottimizzare il Tuo Processo di Sputtering?

Raggiungere il perfetto equilibrio dei parametri di sputtering a magnetron è fondamentale per produrre film sottili uniformi e di alta qualità. Gli esperti di KINTEK sono specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue specifiche sfide di deposizione. Che il tuo obiettivo sia massimizzare la velocità di deposizione, garantire un'elevata purezza del film o ottenere una copertura dei gradini superiore, abbiamo le soluzioni e l'esperienza per supportare le tue esigenze di ricerca e produzione.

Contattaci oggi stesso per discutere come i nostri sistemi di sputtering specializzati e i materiali di consumo possono migliorare le capacità del tuo laboratorio e aiutarti a ottenere risultati precisi e ripetibili.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura