In sintesi, i parametri primari controllabili per la Deposizione Chimica da Vapore (CVD) sono le portate dei gas precursori, la temperatura del sistema, la pressione della camera e la natura del substrato. Queste variabili vengono regolate per controllare le reazioni chimiche che formano un film solido su una superficie, influenzando direttamente lo spessore, la qualità e le proprietà del materiale finale.

L'obiettivo del controllo dei parametri CVD è trovare un equilibrio preciso tra due fenomeni in competizione: la velocità con cui i gas reagenti vengono trasportati alla superficie (trasferimento di massa) e la velocità con cui reagiscono su tale superficie (cinetica di reazione). Padroneggiare questo equilibrio è la chiave per ingegnerizzare un film con le caratteristiche desiderate.

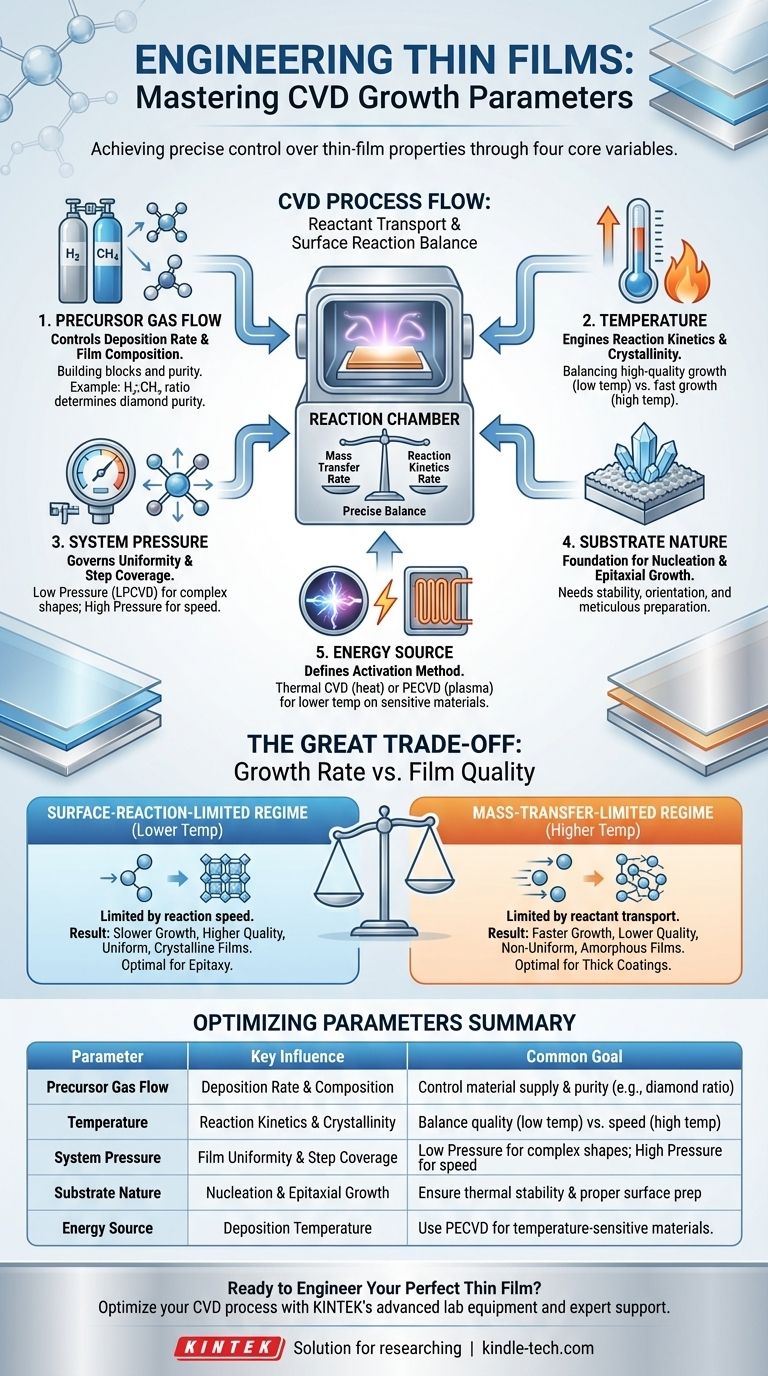

I Parametri Fondamentali del Controllo CVD

Comprendere come ogni parametro influenzi il processo di deposizione consente di passare dal semplice eseguire la CVD all'ingegnerizzare veramente un materiale. Il processo generalmente comporta l'introduzione di reagenti, la loro attivazione, la loro reazione su un substrato e la rimozione dei sottoprodotti. Ogni parametro è una leva che regola una o più di queste fasi.

Gas Precursori: I Blocchi Costruttivi

I gas precursori sono i blocchi costruttivi chimici del film finale. Sono costituiti da uno o più reagenti e spesso da un gas di trasporto.

La composizione del gas determina quale materiale è possibile far crescere. Ad esempio, per far crescere il nitruro di silicio (Si₃N₄) si possono utilizzare silano (SiH₄) e ammoniaca (NH₃) come precursori.

La portata del gas determina la concentrazione dei reagenti nella camera. Una portata maggiore aumenta l'apporto di materiale al substrato, il che può aumentare la velocità di deposizione.

Infine, il rapporto tra i diversi gas precursori è fondamentale. Nella CVD del diamante, è comune un rapporto idrogeno/metano di 99:1. L'eccesso di idrogeno incide selettivamente sul carbonio non diamantato di qualità inferiore, migliorando drasticamente la purezza del film diamantato finale.

Temperatura: Il Motore della Reazione

La temperatura è forse il parametro più critico nella CVD termica, poiché fornisce l'energia di attivazione necessaria per avviare le reazioni chimiche.

La temperatura del substrato controlla direttamente la velocità della reazione superficiale. A temperature più basse, le reazioni sono lente, il che è noto come regime limitato dalla reazione. Ciò produce spesso film molto uniformi e di alta qualità. All'aumentare della temperatura, la velocità di reazione aumenta drasticamente.

Anche la temperatura della camera può essere un fattore. Se il gas nella camera si surriscalda prima di raggiungere il substrato, possono verificarsi reazioni indesiderate in fase gassosa, creando particelle che possono cadere e contaminare il film.

Pressione del Sistema: Controllo dell'Ambiente

La pressione all'interno della camera di reazione governa il comportamento e il trasporto delle molecole di gas.

Abbassare la pressione aumenta il cammino libero medio delle molecole di gas: la distanza media che percorrono prima di collidere con un'altra molecola. Nella CVD a bassa pressione (LPCVD), questo percorso più lungo consente ai reagenti di viaggiare più lontano e di rivestire superfici tridimensionali complesse in modo più uniforme.

Al contrario, una pressione più elevata (come nella CVD a pressione atmosferica, o APCVD) porta a un cammino libero medio più breve e a una maggiore concentrazione di reagenti vicino al substrato. Ciò può consentire velocità di crescita molto elevate, ma spesso con una minore uniformità su forme complesse.

Il Substrato: La Base per la Crescita

Il substrato non è un osservatore passivo; è un partecipante attivo nel processo CVD.

La scelta del materiale è fondamentale. Il substrato deve essere in grado di resistere alle temperature del processo e può persino agire come catalizzatore per la reazione desiderata.

Il suo orientamento cristallografico può fungere da modello. In un processo chiamato epitassia, il film depositato può adottare la stessa struttura cristallina del substrato, portando a uno strato monocristallino altamente ordinato.

La preparazione della superficie è tassativa per una crescita di alta qualità. La superficie deve essere meticolosamente pulita per rimuovere i contaminanti. A volte, viene intenzionalmente "seminata" (ad esempio, mediante lucidatura con polvere di diamante) per creare siti di nucleazione che incoraggiano la crescita del film.

Sorgente di Energia: Il Metodo di Attivazione

Per reagire, i gas precursori devono essere scomposti in specie più reattive, o radicali. Il metodo di attivazione definisce il tipo di processo CVD.

Nella CVD Termica, l'alta temperatura è l'unica fonte di energia. Nella CVD assistita da Plasma (PECVD), un campo elettrico crea un plasma che scompone i gas. Ciò consente la deposizione a temperature molto più basse, rendendola adatta per substrati sensibili alla temperatura come i polimeri. Altri metodi includono l'uso di un filamento caldo o di un laser per fornire l'energia di attivazione.

Comprendere i Compromessi: Velocità di Crescita vs. Qualità del Film

La sfida centrale nell'ottimizzazione della CVD è gestire il compromesso tra velocità di deposizione e qualità del film. Il processo opera in uno dei due regimi principali, controllati dalla temperatura.

Il Regime Limitato dalla Reazione Superficiale

A temperature più basse, la velocità di deposizione è limitata dalla velocità con cui può avvenire la reazione chimica sulla superficie del substrato. Ci sono molti reagenti disponibili, ma mancano dell'energia termica per reagire rapidamente.

- Risultato: Crescita più lenta, ma film tipicamente di qualità superiore, più uniformi e più cristallini.

Il Regime Limitato dal Trasferimento di Massa

A temperature più elevate, la reazione superficiale diventa estremamente veloce. Il collo di bottiglia non è più la reazione in sé, ma la velocità con cui le nuove molecole di reagente possono essere trasportate attraverso il gas fino alla superficie del substrato.

- Risultato: Crescita molto rapida, ma la qualità del film può risentirne. La crescita rapida e controllata dalla diffusione può portare a una densità inferiore, una minore uniformità e strutture amorfe (non cristalline).

Ottimizzazione dei Parametri per il Tuo Obiettivo

La scelta dei parametri dovrebbe essere dettata interamente dalle proprietà desiderate del film finale.

- Se la tua priorità principale è la massima qualità del film possibile (ad esempio, per l'epitassia di semiconduttori): Operare nel regime limitato dalla reazione superficiale con temperature più basse e portate di precursori controllate e inferiori per garantire una crescita ordinata e uniforme.

- Se la tua priorità principale è la velocità di deposizione più rapida possibile (ad esempio, per rivestimenti protettivi spessi): Operare nel regime limitato dal trasferimento di massa utilizzando temperature più elevate e portate di gas elevate, accettando un potenziale compromesso nella perfezione strutturale.

- Se la tua priorità principale è la deposizione su un substrato sensibile alla temperatura (ad esempio, plastica o polimero): Utilizzare un metodo di attivazione non termico come la PECVD, che consente la deposizione a temperature del substrato significativamente più basse.

Comprendendo questi parametri come leve per controllare la fisica e la chimica sottostanti, è possibile ingegnerizzare efficacemente i materiali per soddisfare le proprie esigenze specifiche.

Tabella Riassuntiva:

| Parametro | Influenza Chiave | Obiettivo Comune |

|---|---|---|

| Flusso di Gas Precursore | Velocità di Deposizione e Composizione del Film | Controllare l'apporto di materiale e la purezza (es. rapporto H₂:CH₄ per il diamante). |

| Temperatura | Cinetica di Reazione e Cristallinità | Bilanciare crescita di alta qualità (bassa temp) vs. crescita rapida (alta temp). |

| Pressione del Sistema | Uniformità del Film e Copertura dei Gradini | Bassa Pressione (LPCVD) per forme complesse; Alta Pressione per la velocità. |

| Natura del Substrato | Nucleazione e Crescita Epitassiale | Garantire stabilità termica e corretta preparazione della superficie. |

| Sorgente di Energia | Temperatura di Deposizione | Utilizzare la CVD assistita da Plasma (PECVD) per materiali sensibili alla temperatura. |

Pronto a Ingegnerizzare il Tuo Film Sottile Perfetto?

L'ottimizzazione dei parametri CVD è la chiave per raggiungere i tuoi obiettivi materiali specifici, sia che tu dia la priorità alla qualità finale del film, alla massima velocità di deposizione o alla compatibilità con substrati sensibili.

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e il supporto esperto di cui hai bisogno per padroneggiare i tuoi processi CVD. Aiutiamo i nostri clienti nella ricerca e nell'industria a sbloccare un controllo preciso sulla deposizione di film sottili.

Discutiamo la tua applicazione. Contatta oggi i nostri esperti per scoprire come le nostre soluzioni possono aiutarti a ottenere risultati superiori e riproducibili.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate