Il materiale primario per un rivestimento acido in un forno a induzione è la silice (SiO₂) ad alta purezza, mentre il materiale primario per un rivestimento basico è la magnesia (MgO). I rivestimenti neutri, che offrono un compromesso tra i due, sono tipicamente realizzati in allumina (Al₂O₃) o composti di cromo-magnesia.

La scelta del materiale di rivestimento non è arbitraria; è una decisione critica dettata dalla chimica fondamentale del metallo fuso e della scoria che produce. La scelta di un rivestimento chimicamente incompatibile con la carica fusa comporterà una rapida erosione, la contaminazione della massa fusa e un potenziale guasto del forno.

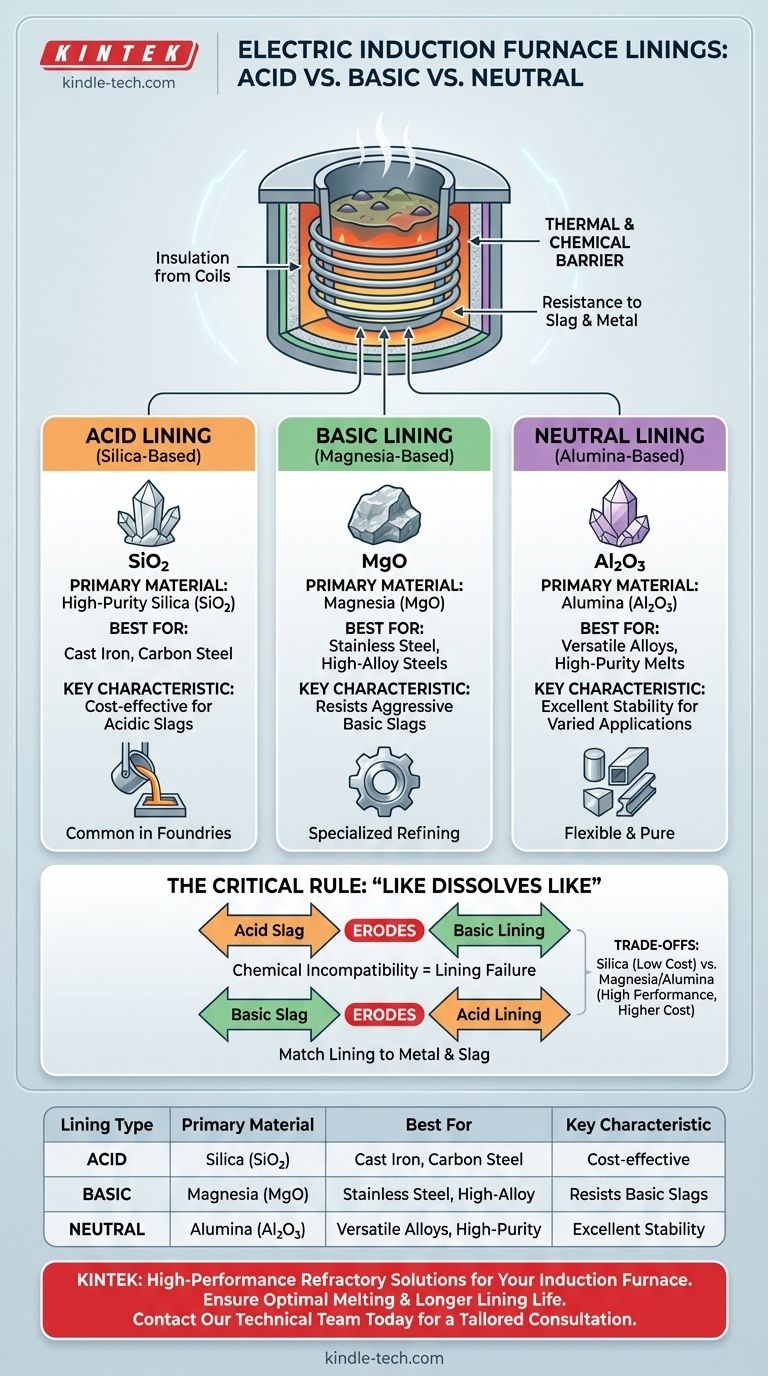

Il Ruolo Critico del Rivestimento Refrattario

Il rivestimento in un forno a induzione è più di un semplice contenitore. Serve come barriera termica e chimica cruciale.

### Una Barriera Termica

Il rivestimento deve resistere a temperature estreme, spesso ben oltre i 1600°C (2900°F), senza fondere o deformarsi. Isola le bobine a induzione in rame raffreddate ad acqua dal calore intenso del metallo fuso.

### Una Barriera Chimica

Questa è la funzione più importante. Il rivestimento deve essere chimicamente resistente al tipo specifico di metallo fuso e, cosa più importante, alla scoria che si forma sulla sua superficie. La scoria è un sottoprodotto del processo di fusione che contiene impurità e ossidi.

Una Panoramica dei Materiali di Rivestimento

I materiali di rivestimento sono classificati in base alle loro proprietà chimiche: acido, basico o neutro, il che ne determina l'applicazione.

### Rivestimenti Acidi (a base di Silice)

Un rivestimento acido è composto principalmente da silice (SiO₂) ad alta purezza, spesso installato come miscela vibrata a secco utilizzando un materiale come il quarzite.

Questi rivestimenti sono altamente efficaci ed economici per la fusione di metalli che producono una scoria acida, ricca di silice. Ciò li rende la scelta standard per la maggior parte delle fonderie di ghisa e acciaio al carbonio.

### Rivestimenti Basici (a base di Magnesia)

Un rivestimento basico utilizza la magnesia (MgO) come componente principale, talvolta miscelata con altri minerali come il minerale di cromo.

Questi sono necessari quando si fondono metalli che producono una scoria basica, ricca di ossidi come ossido di calcio (CaO) e ossido di magnesio (MgO). Questo è tipico per acciai ad alto contenuto di leghe, acciai inossidabili e acciai speciali dove sono necessari specifici processi di affinazione.

### Rivestimenti Neutri (a base di Allumina)

I rivestimenti neutri sono costituiti prevalentemente da allumina (Al₂O₃). Anche materiali come cromo-magnesia possono rientrare in questa categoria.

Offrono un'eccellente stabilità chimica sia contro le scorie acide che basiche, rendendoli altamente versatili. Sono spesso utilizzati per un'ampia varietà di metalli ferrosi e non ferrosi, specialmente in applicazioni che richiedono elevata purezza o quando si fondono diversi tipi di leghe nello stesso forno.

Comprendere i Compromessi

La decisione tra rivestimenti acidi, basici e neutri comporta il bilanciamento della compatibilità chimica, della temperatura operativa e del costo.

### La Regola della Reazione Acido-Base

Il principio fondamentale è semplice: "il simile scioglie il simile". Una scoria acida attaccherà ed eroderà rapidamente un rivestimento basico, e una scoria basica farà lo stesso con un rivestimento acido.

Questa reazione chimica è la causa principale del cedimento del rivestimento. Scegliere il tipo chimico corretto per il processo di fusione specifico è inderogabile per garantire una vita utile ragionevole.

### Costo vs. Prestazioni

I rivestimenti acidi a base di silice sono generalmente l'opzione più economica. La loro combinazione di basso costo e buone prestazioni per i metalli ferrosi comuni li rende una scelta popolare.

I rivestimenti a base di magnesia e allumina sono significativamente più costosi. Tuttavia, la loro superiore resistenza chimica e le temperature di servizio più elevate sono essenziali per la produzione di leghe specializzate di alta qualità, giustificando l'investimento maggiore.

### Installazione e Sicurezza

Ogni tipo di rivestimento ha procedure di installazione specifiche (ad esempio, compattazione a secco, colata) e richiede un programma di riscaldamento iniziale attentamente controllato, noto come sinterizzazione, per formare un crogiolo solido e privo di crepe. Un'installazione impropria è una causa comune di guasto prematuro.

Abbinare il Rivestimento al Tuo Metallo

La tua scelta deve essere guidata dal processo metallurgico specifico che stai eseguendo.

- Se il tuo obiettivo principale è fondere ghisa standard o acciai al carbonio: Un rivestimento acido a base di silice è la scelta più comune ed economica.

- Se il tuo obiettivo principale è fondere acciai ad alto contenuto di leghe, inossidabili o speciali: Un rivestimento basico a base di magnesia è essenziale per resistere alla scoria basica chimicamente aggressiva prodotta.

- Se il tuo obiettivo principale è la versatilità per diverse leghe o fusioni di alta purezza: Un rivestimento neutro a base di allumina offre le migliori prestazioni complessive e resistenza chimica, giustificando il costo più elevato.

In definitiva, il rivestimento refrattario giusto protegge la tua attrezzatura, assicura la purezza del tuo prodotto ed è fondamentale per un'operazione di fusione sicura ed efficiente.

Tabella Riassuntiva:

| Tipo di Rivestimento | Materiale Principale | Ideale Per | Caratteristica Chiave |

|---|---|---|---|

| Rivestimento Acido | Silice (SiO₂) | Ghisa, Acciaio al Carbonio | Economico per scorie acide |

| Rivestimento Basico | Magnesia (MgO) | Acciaio Inossidabile, Acciai ad Alto Contenuto di Leghe | Resiste alle scorie basiche aggressive |

| Rivestimento Neutro | Allumina (Al₂O₃) | Leghe Versatili, Fusioni di Alta Purezza | Eccellente stabilità per applicazioni variegate |

La scelta del rivestimento del forno corretto è fondamentale per l'efficienza, la sicurezza e la purezza del prodotto.

KINTEK è specializzata in apparecchiature e materiali di consumo ad alte prestazioni, comprese soluzioni refrattarie per forni a induzione elettrica. I nostri esperti possono aiutarti a scegliere il materiale di rivestimento ideale, che sia silice, magnesia o allumina, per adattarlo alla chimica specifica del tuo metallo, garantendo una maggiore durata del rivestimento, una ridotta contaminazione e prestazioni di fusione ottimali per il tuo laboratorio o fonderia.

Assicurati che la tua prossima fusione sia un successo. Contatta oggi il nostro team tecnico per una consulenza su misura per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace