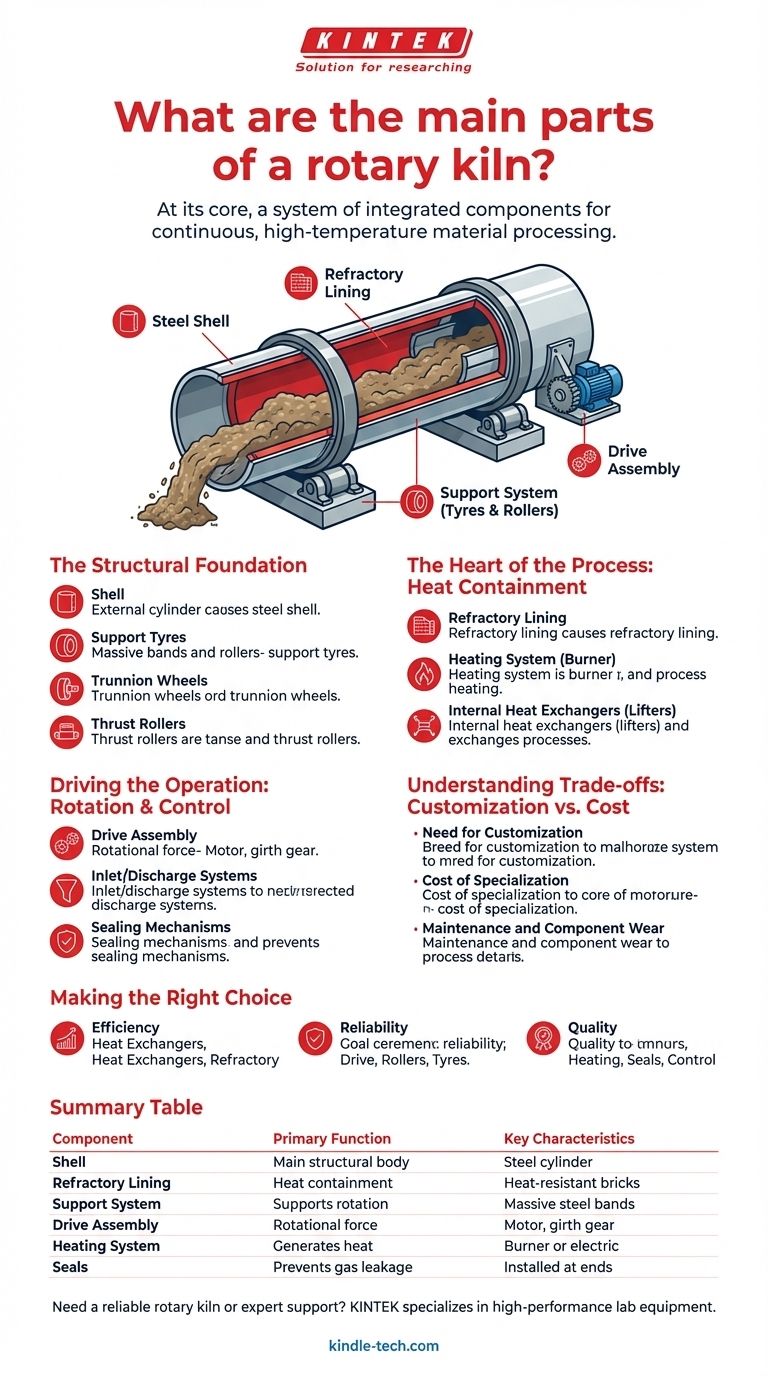

In sintesi, un forno rotante è un sistema di componenti integrati progettato per la lavorazione continua ad alta temperatura dei materiali. Le parti principali sono il guscio in acciaio, il rivestimento refrattario interno protettivo, il sistema di supporto (anelli e rulli) che gli consente di ruotare, e il gruppo di azionamento che fornisce la forza di rotazione. Questi componenti lavorano all'unisono per spostare il materiale attraverso un ambiente di riscaldamento controllato.

Un forno rotante non è semplicemente un tubo riscaldato; è un sistema dinamico. Comprendere come ogni componente contribuisce all'integrità strutturale, al contenimento del calore e al trasporto del materiale è essenziale per afferrare la sua funzione e le sue esigenze operative.

Le fondamenta strutturali: Guscio e Supporto

Le dimensioni e il peso immensi di un forno rotante richiedono un sistema strutturale e di supporto robusto. Questi componenti sopportano i carichi meccanici di rotazione e le sollecitazioni termiche del processo.

Il Guscio del Forno

Il guscio è il cilindro esterno in acciaio che forma il corpo principale del forno. Spesso è leggermente inclinato per consentire alla gravità di aiutare a spostare il materiale dall'estremità di alimentazione all'estremità di scarico. Questo guscio deve resistere a significative sollecitazioni di torsione e flessione mentre ruota.

Anelli di Supporto (Fasce di Rotolamento)

Gli anelli di supporto, noti anche come fasce di rotolamento, sono massicce fasce d'acciaio attaccate all'esterno del guscio del forno. Questi anelli forniscono una superficie liscia e robusta su cui il forno può scorrere mentre ruota.

Ruote a Perno e Rulli di Supporto

L'intero peso del forno viene trasferito dagli anelli a una serie di ruote a perno o rulli di supporto. Queste ruote per impieghi gravosi sono montate su cuscinetti e forniscono la superficie a basso attrito che consente al massiccio guscio di girare.

Rulli di Spinta

Per contrastare la naturale tendenza del forno a scivolare in discesa a causa della sua inclinazione, i rulli di spinta sono posizionati per spingere contro il lato di un anello di supporto. Ciò mantiene l'intero gruppo del forno nella sua corretta posizione longitudinale.

Il cuore del processo: Contenimento e trasferimento del calore

Lo scopo principale del forno è riscaldare il materiale. I seguenti componenti gestiscono le temperature estreme richieste per la lavorazione termica.

Rivestimento Refrattario

Il rivestimento refrattario è probabilmente il componente interno più critico. È uno strato di mattoni o materiale colabile resistente al calore che protegge il guscio d'acciaio dalle temperature interne estreme, che possono superare i 1450°C (2640°F). Previene anche le reazioni chimiche tra il materiale caldo e il guscio d'acciaio.

Il Sistema di Riscaldamento

Il calore è tipicamente generato da un grande bruciatore montato all'estremità di scarico del forno, creando un flusso controcorrente di gas caldo contro il materiale. In alcune applicazioni specializzate, elementi riscaldanti elettrici possono essere utilizzati per fornire calore preciso e uniforme.

Scambiatori di Calore Interni

Per migliorare l'efficienza, molti forni presentano strutture interne come sollevatori o palette. Queste piastre metalliche sollevano il materiale e lo fanno cadere a cascata attraverso il flusso di gas caldo, garantendo un'esposizione al calore più uniforme e accelerando il processo.

Azionare l'operazione: Rotazione e Controllo

La natura dinamica del forno è gestita dal sistema di azionamento e dai componenti che controllano il flusso del materiale.

Il Gruppo di Azionamento

Il gruppo di azionamento è la centrale elettrica che fa ruotare il forno. Consiste in un motore collegato a un grande ingranaggio (una corona dentata) che circonda il guscio. I tipi di azionamento comuni includono ingranaggi, catena e pignone, o azionamenti a frizione, ognuno dei quali fornisce l'enorme coppia necessaria per far girare il forno.

Sistemi di Ingresso e Scarico

Il materiale entra nel forno attraverso un dispositivo di alimentazione all'estremità superiore ed esce attraverso un bocchello di scarico all'estremità inferiore. Questi sistemi sono progettati per garantire un flusso costante e controllato di materiale attraverso il forno.

Meccanismi di Tenuta

Efficaci guarnizioni sono installate sia all'estremità di alimentazione che a quella di scarico del forno. Il loro compito è impedire all'aria fredda di entrare nel sistema, impedire la fuoriuscita di gas caldi preziosi e contenere polvere e materia prima.

Comprendere i compromessi: Personalizzazione vs. Costo

Sebbene i componenti principali siano universali, il loro design specifico è un equilibrio tra i requisiti di prestazione e la realtà economica.

La Necessità di Personalizzazione

Il materiale da lavorare determina il design del forno. Fattori come la corrosività, il profilo di temperatura richiesto e la dimensione delle particelle influenzano la scelta del materiale refrattario, il design dei sollevatori interni e il tipo di sistema di tenuta utilizzato.

Il Costo della Specializzazione

Questo alto grado di personalizzazione significa che i forni rotanti sono attrezzature capitali costose. Leghe specializzate, refrattari ad alte prestazioni e sistemi di controllo complessi contribuiscono tutti al costo di investimento iniziale.

Manutenzione e Usura dei Componenti

I forni rotanti sono ambienti operativi difficili. Il rivestimento refrattario, le guarnizioni, gli anelli e i rulli sono tutti considerati parti soggette a usura che richiedono ispezioni regolari e l'eventuale sostituzione, rappresentando un costo operativo significativo e continuo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere come queste parti si interrelano ti aiuta a concentrarti su ciò che conta di più per il tuo specifico obiettivo operativo.

- Se il tuo obiettivo principale è l'efficienza del processo: Il design degli scambiatori di calore interni e le proprietà termiche del rivestimento refrattario sono i tuoi componenti più critici.

- Se il tuo obiettivo principale è l'affidabilità meccanica: L'integrità del gruppo di azionamento, l'allineamento dei rulli di supporto e le condizioni degli anelli sono fondamentali.

- Se il tuo obiettivo principale è la qualità del prodotto: La precisione del sistema di riscaldamento, l'efficacia delle guarnizioni e l'unità di controllo generale sono essenziali per mantenere un ambiente di lavorazione stabile.

Considerando il forno rotante come un sistema integrato, puoi diagnosticare meglio i problemi, ottimizzare le prestazioni e apprezzare l'ingegneria dietro questo potente strumento industriale.

Tabella riassuntiva:

| Componente | Funzione Primaria | Caratteristiche Chiave |

|---|---|---|

| Guscio | Corpo strutturale principale | Cilindro in acciaio, inclinato per il flusso del materiale |

| Rivestimento Refrattario | Contenimento del calore e protezione | Mattoni o materiale colabile resistente al calore |

| Sistema di Supporto (Anelli & Rulli) | Supporta e consente la rotazione | Massicce fasce d'acciaio, ruote a perno, rulli di spinta |

| Gruppo di Azionamento | Fornisce forza di rotazione | Motore, corona dentata, sistema di azionamento ad alta coppia |

| Sistema di Riscaldamento | Genera calore di processo | Bruciatore o elementi elettrici, flusso controcorrente |

| Guarnizioni | Previene la fuoriuscita di gas e l'ingresso di aria | Installate alle estremità di alimentazione e scarico |

Hai bisogno di un forno rotante affidabile o di supporto esperto per il tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni rotanti su misura per una precisa lavorazione termica. Le nostre soluzioni garantiscono efficienza, durata e risultati ottimali per le tue esigenze di laboratorio. Contattaci oggi per discutere come possiamo supportare i tuoi progetti con l'attrezzatura e l'esperienza giuste!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi