Sebbene sia una tecnica di deposizione altamente versatile, lo sputtering non è privo di limitazioni. Gli svantaggi principali includono tassi di deposizione relativamente bassi, costi di attrezzatura ed energia più elevati rispetto ad alcune alternative, e il potenziale di contaminazione del film dall'ambiente di processo stesso. La complessità del sistema del vuoto e i requisiti di potenza aumentano anche i suoi costi operativi.

Lo sputtering è un metodo potente per creare film sottili densi e di alta qualità da una vasta gamma di materiali. Tuttavia, le sue principali limitazioni sono radicate nell'efficienza e nel controllo del processo: può essere più lento, più costoso e introdurre sfide specifiche come il riscaldamento del substrato e l'incorporazione di gas che devono essere gestite con attenzione.

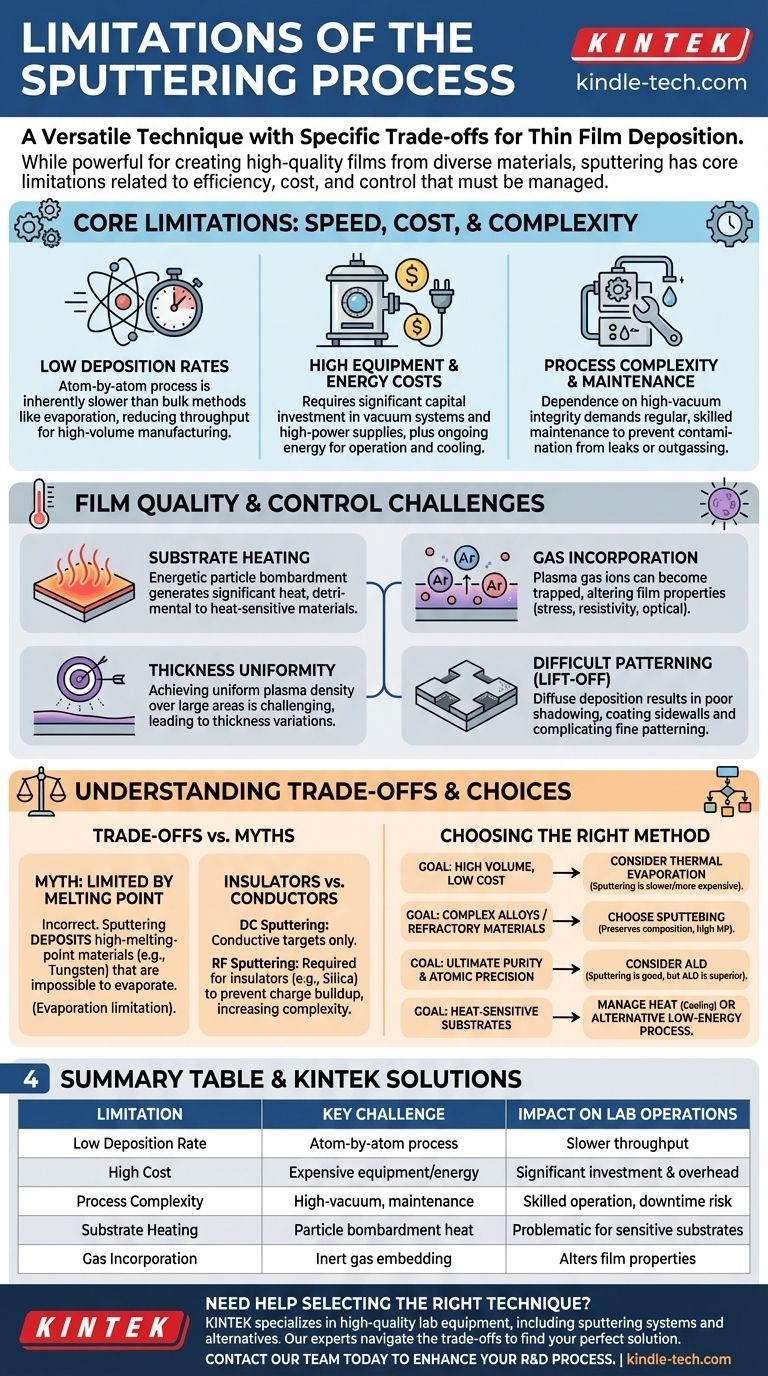

Limitazioni principali: velocità, costo e complessità

Lo sputtering è un processo fisico che si basa sull'espulsione di atomi uno per uno. Questo meccanismo fondamentale introduce compromessi tra qualità ed efficienza di produzione.

Bassi tassi di deposizione

Lo sputtering comporta il bombardamento di un bersaglio con ioni energetici per dislocare fisicamente gli atomi, che poi si depositano su un substrato. Questo processo atomo per atomo è intrinsecamente più lento rispetto ai metodi di deposizione in massa come l'evaporazione termica, dove il materiale viene fuso ed evapora a una velocità molto più elevata.

Questa minore produttività può rappresentare un collo di bottiglia significativo negli ambienti di produzione ad alto volume.

Costi elevati di attrezzatura ed energia

Un sistema di sputtering richiede un investimento di capitale significativo. Questo include una camera ad alto vuoto, pompe potenti, sofisticati controllori di flusso di gas e alimentatori ad alta tensione DC o a radiofrequenza (RF).

La necessità di un sistema di raffreddamento per gestire il calore generato durante il processo aumenta ulteriormente il consumo energetico e può ridurre i tassi di produzione netti.

Complessità e manutenzione del processo

Per ottenere film sottili incontaminati è necessario un ambiente sottovuoto ben mantenuto e di alta qualità. Eventuali perdite o degassamento dalle pareti della camera possono introdurre impurità.

Questa dipendenza dall'integrità del vuoto significa che i sistemi di sputtering richiedono una manutenzione regolare e un'attenta operazione, aumentando la loro complessità complessiva.

Sfide di qualità e controllo del film

Sebbene sia noto per produrre film densi e fortemente aderenti, il processo di sputtering può introdurre una propria serie di problemi di qualità e controllo.

Riscaldamento del substrato

Il costante bombardamento del substrato da parte di particelle energetiche (inclusi atomi spruzzati e ioni neutralizzati) genera un calore significativo. Questo può essere dannoso per substrati sensibili al calore come le plastiche o alcuni dispositivi semiconduttori.

Sebbene il raffreddamento del substrato possa mitigare questo problema, aggiunge un ulteriore livello di complessità e costo al processo.

Incorporazione di gas

Il gas inerte utilizzato per creare il plasma (tipicamente Argon) non si limita a colpire il bersaglio. Alcuni ioni di gas possono incorporarsi nel film in crescita, agendo come un'impurità.

Questo gas incorporato può alterare lo stress meccanico, la resistività elettrica e le proprietà ottiche del film.

Uniformità dello spessore su grandi aree

Per rivestimenti su grandi aree, specialmente con catodi rettangolari, può essere difficile mantenere una densità di plasma perfettamente uniforme su tutto il bersaglio.

Questa non uniformità può portare a variazioni nel tasso di deposizione, risultando in un film più spesso in alcune aree e più sottile in altre.

Difficoltà con la modellazione (Lift-off)

Lo sputtering è un processo diffuso, il che significa che gli atomi viaggiano dal bersaglio al substrato da molti angoli diversi. Questo rende difficile ottenere l'ombra pulita richiesta per tecniche di modellazione fine come il lift-off.

La scarsa ombreggiatura può causare il rivestimento del materiale sui fianchi del fotorivestimento, complicandone la rimozione e potenzialmente contaminando il dispositivo finale.

Comprendere i compromessi

È fondamentale distinguere le vere limitazioni dello sputtering da quelle di altre tecniche di deposizione, poiché spesso vengono confuse.

Mito: Lo sputtering è limitato dal punto di fusione

Alcune fonti affermano erroneamente che lo sputtering è limitato dal punto di fusione di un materiale. Questa è una limitazione dell'evaporazione termica, che richiede la fusione del materiale sorgente.

Al contrario, il vantaggio chiave dello sputtering è la sua capacità di depositare materiali con punti di fusione estremamente elevati (metalli refrattari come il tungsteno o ceramiche) che sono impossibili da evaporare praticamente.

Materiali isolanti vs. conduttivi

Lo sputtering DC di base funziona solo per bersagli elettricamente conduttivi. Se viene utilizzato un bersaglio isolante, si accumula una carica positiva sulla sua superficie, respingendo gli ioni in arrivo e interrompendo il processo di sputtering.

Per depositare isolanti come silice o allumina, è necessario un sistema di sputtering RF più complesso e costoso. Il campo elettrico rapidamente oscillante impedisce l'accumulo di carica, consentendo al processo di continuare.

Precisione: Sputtering vs. Deposizione a strati atomici (ALD)

Anche se alcuni sostengono che lo sputtering offra uno scarso controllo dello spessore, questo è relativo. Lo sputtering fornisce un controllo eccellente e ripetibile sullo spessore complessivo di un film, spesso fino al livello dell'angstrom.

Tuttavia, non offre la crescita perfetta e auto-limitante strato per strato di una tecnica come la Deposizione a Strati Atomici (ALD). Per applicazioni che richiedono una conformità e una precisione assolute a livello atomico, l'ALD è superiore.

Lo sputtering è la scelta giusta per la tua applicazione?

La scelta di un metodo di deposizione richiede di bilanciare il tuo obiettivo primario con le limitazioni intrinseche del processo.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo: la velocità più lenta e il costo più elevato dello sputtering potrebbero essere uno svantaggio; considera l'evaporazione termica se il tuo materiale è adatto.

- Se il tuo obiettivo principale è la deposizione di leghe complesse o materiali refrattari: lo sputtering è una scelta superiore, poiché preserva efficacemente la composizione del materiale e non è limitato dai punti di fusione.

- Se il tuo obiettivo principale è la massima purezza del film e la precisione atomica: lo sputtering produce film di alta qualità, ma tecniche come la Deposizione a Strati Atomici (ALD) offrono un grado superiore di purezza e controllo.

- Se il tuo obiettivo principale è il rivestimento di substrati sensibili al calore: devi tenere conto del riscaldamento intrinseco del substrato nello sputtering e implementare un raffreddamento robusto o scegliere un processo a bassa energia.

Comprendendo queste specifiche limitazioni, puoi sfruttare i punti di forza unici dello sputtering per applicazioni in cui la densità del film, l'adesione e la versatilità del materiale sono fondamentali.

Tabella riassuntiva:

| Limitazione | Sfida chiave | Impatto sulle operazioni di laboratorio |

|---|---|---|

| Basso tasso di deposizione | Il processo atomo per atomo è intrinsecamente lento | Minore produttività per la produzione ad alto volume |

| Costo elevato | Attrezzature costose e alto consumo energetico | Significativo investimento di capitale e costi operativi |

| Complessità del processo | Richiede un ambiente ad alto vuoto e manutenzione regolare | Richiede operatori qualificati e aumenta il rischio di tempi di inattività |

| Riscaldamento del substrato | Il bombardamento di particelle energetiche genera calore | Problematico per substrati sensibili al calore come le plastiche |

| Incorporazione di gas | Il gas inerte del plasma può incorporarsi nel film | Può alterare le proprietà elettriche e meccaniche del film |

Hai bisogno di aiuto per selezionare la giusta tecnica di deposizione di film sottili per i tuoi materiali e la tua applicazione specifica?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi sistemi di sputtering e alternative come gli evaporatori termici. I nostri esperti possono aiutarti a navigare tra i compromessi tra velocità, costo e qualità del film per trovare la soluzione perfetta per le esigenze uniche del tuo laboratorio.

Contatta il nostro team oggi per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare il tuo processo di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura