Sebbene sia un processo potente ed economico, i limiti principali della sinterizzazione sono sfide significative nel controllo dimensionale dovute al ritiro del materiale, alla porosità residua intrinseca nella parte finale, all'elevato consumo energetico e alla distruzione di micro- o nanostrutture delicate preesistenti all'interno della materia prima. Questi fattori devono essere gestiti attentamente per raggiungere le specifiche desiderate del componente.

La sinterizzazione eccelle nella creazione di parti robuste e complesse su larga scala, ma non è un processo di densificazione perfetto. I suoi limiti fondamentali derivano dal compromesso intrinseco tra il consolidamento della polvere in una forma solida e le conseguenti modifiche dimensionali, strutturali interne e di costo.

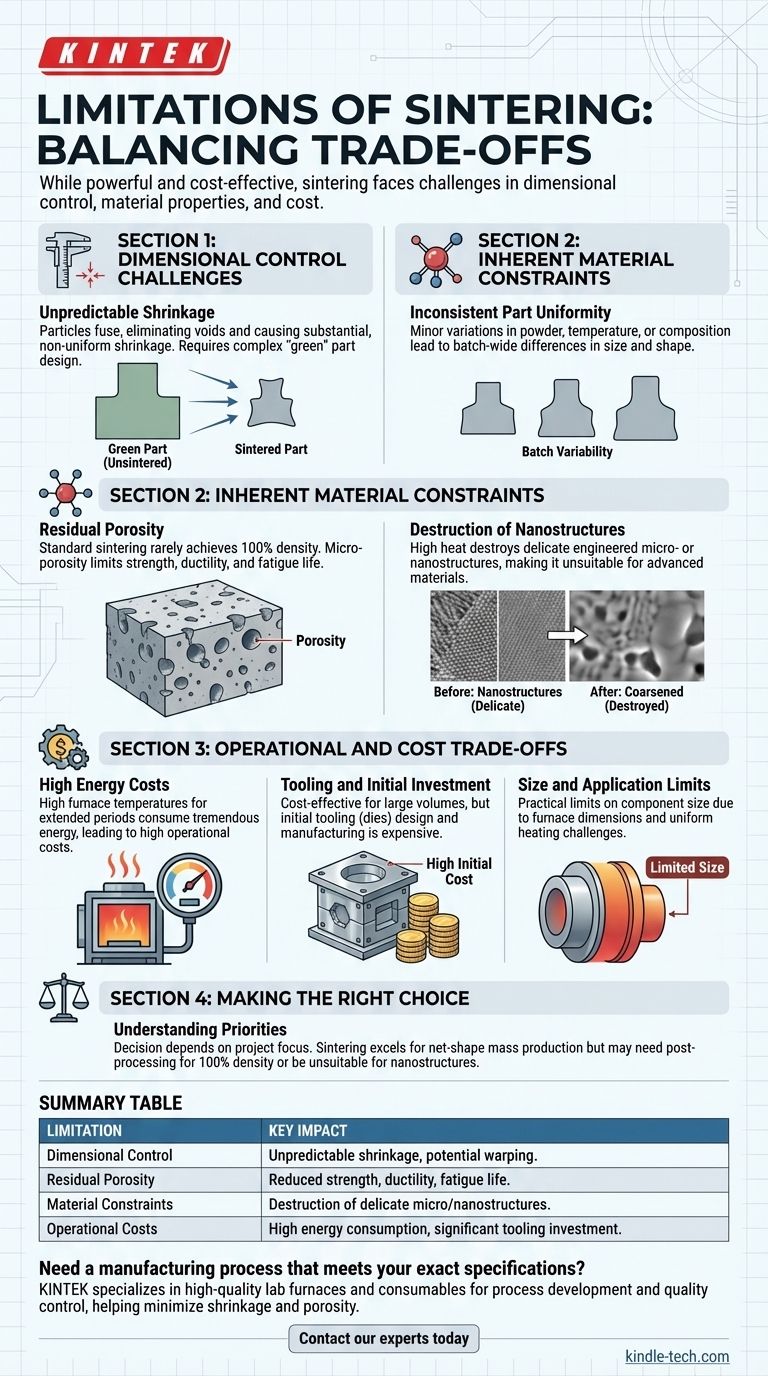

La Sfida del Controllo Dimensionale

Una delle sfide ingegneristiche più significative nella sinterizzazione è prevedere e controllare le dimensioni finali del pezzo. Ciò deriva dalla natura stessa del processo: trasformare la polvere sfusa in un solido denso.

Ritiro Imprevedibile

Quando le particelle si fondono durante la sinterizzazione, gli spazi vuoti tra di esse vengono eliminati, causando il ritiro dell'intero componente. Questo ritiro può essere sostanziale e non sempre perfettamente uniforme, il che può deformare il pezzo o farlo uscire dalle tolleranze.

I produttori devono tenere meticolosamente conto di questo ritiro nella progettazione iniziale del pezzo "verde" (non sinterizzato), il che spesso richiede notevoli tentativi ed errori.

Inconsistenza nell'Uniformità dei Pezzi

Ottenere dimensioni perfettamente identiche su un lotto numeroso di pezzi sinterizzati è difficile. Lievi variazioni nella densità della polvere, nella distribuzione della temperatura all'interno del forno o nella composizione del materiale possono portare a sottili differenze nella dimensione e nella forma finale di ciascun componente.

La Necessità di Ottimizzazione del Processo

A causa di queste variabili, la sinterizzazione richiede spesso una vasta analisi empirica e modellazione teorica per mettere a punto il processo. Raggiungere le specifiche richieste esige una profonda comprensione della complessa interazione tra dimensione dei grani del materiale, temperatura e pressione.

Vincoli Intrinseci del Materiale

La sinterizzazione altera fondamentalmente il materiale a livello microscopico. Sebbene ciò crei resistenza, introduce anche vincoli inevitabili sulle proprietà del prodotto finale.

Porosità Residua

La sinterizzazione standard raramente raggiunge il 100% della densità teorica. Il pezzo finale contiene quasi sempre una certa quantità di micro-porosità, che può agire come punto di concentrazione delle sollecitazioni e può limitare la resistenza ultima, la duttilità o la vita a fatica del materiale.

Sebbene si possano aggiungere processi come la Pressatura Isostatica a Caldo (HIP) per ridurre questa porosità, ciò comporta costi e complessità significativi.

Distruzione delle Nanostrutture

Le alte temperature richieste per la sinterizzazione distruggeranno o ingrosseranno eventuali delicate micro- o nanostrutture che erano state ingegnerizzate nella polvere iniziale. Ciò rende il processo inadatto per la produzione di materiali avanzati che dipendono dalla conservazione di queste caratteristiche fini per le loro proprietà uniche.

Compromessi Operativi e di Costo

Oltre ai limiti fisici, la sinterizzazione comporta considerazioni operative pratiche che possono renderla la scelta sbagliata per determinate applicazioni.

Alti Costi Energetici

Riscaldare i forni industriali alle alte temperature necessarie per la sinterizzazione — spesso per periodi prolungati — consuma un'enorme quantità di energia. Ciò può comportare elevati costi operativi, specialmente per i materiali con punti di fusione molto elevati.

Attrezzaggio e Investimento Iniziale

Sebbene la sinterizzazione sia molto conveniente per grandi volumi di produzione, l'investimento iniziale può essere elevato. Gli stampi e gli utensili necessari per pressare la polvere iniziale nella sua forma verde sono costosi da progettare e produrre.

Limiti di Dimensione e Applicazione

Esistono limiti pratici alla dimensione dei componenti che possono essere prodotti tramite sinterizzazione, vincolati dalle dimensioni del forno e dalla difficoltà di ottenere un riscaldamento uniforme in un pezzo molto grande. Inoltre, alcune composizioni di materiali semplicemente non sono adatte al processo, come si vede con alcuni tipi di minerale di ferro che non possono essere caricati completamente in un altoforno dopo la sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi limiti è fondamentale per sfruttare efficacemente la sinterizzazione. La decisione di utilizzare questo processo dipende interamente dalle priorità specifiche del tuo progetto.

- Se la tua priorità principale è la produzione di massa di parti complesse "net-shape" (a misura): La sinterizzazione è un'ottima scelta, a condizione che tu possa investire negli utensili e nel controllo del processo necessari per gestire il ritiro dimensionale.

- Se la tua priorità principale è raggiungere una densità assoluta del 100% per la massima vita a fatica: La sinterizzazione standard è probabilmente insufficiente; dovrai considerare la post-lavorazione o metodi di produzione alternativi.

- Se la tua priorità principale è preservare delicate nanostrutture del materiale: La sinterizzazione è fondamentalmente incompatibile con questo obiettivo, poiché l'alto calore altererà la struttura interna del materiale.

Riconoscendo i suoi compromessi intrinseci, puoi determinare se la sinterizzazione è il percorso ottimale per la produzione del tuo componente.

Tabella Riassuntiva:

| Limitazione | Impatto Chiave |

|---|---|

| Controllo Dimensionale | Ritiro imprevedibile e potenziale deformazione dei pezzi. |

| Porosità Residua | Riduzione della resistenza ultima, della duttilità e della vita a fatica. |

| Vincoli sui Materiali | Distruzione di delicate micro- o nanostrutture preesistenti. |

| Costi Operativi | Elevato consumo energetico e significativo investimento iniziale in attrezzature. |

Hai bisogno di un processo di produzione che soddisfi le tue specifiche esatte?

Sebbene la sinterizzazione presenti dei limiti, la scelta dell'attrezzatura da laboratorio giusta è fondamentale per lo sviluppo del processo e il controllo qualità. KINTEK è specializzata nella fornitura di forni da laboratorio e materiali di consumo di alta qualità che ti aiutano a testare e ottimizzare accuratamente i parametri di sinterizzazione, minimizzando i problemi di ritiro e porosità.

Contatta oggi i nostri esperti per discutere di come le nostre soluzioni di laboratorio affidabili possano supportare i tuoi obiettivi di R&S e produzione, assicurandoti di selezionare il percorso di produzione migliore per i tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo