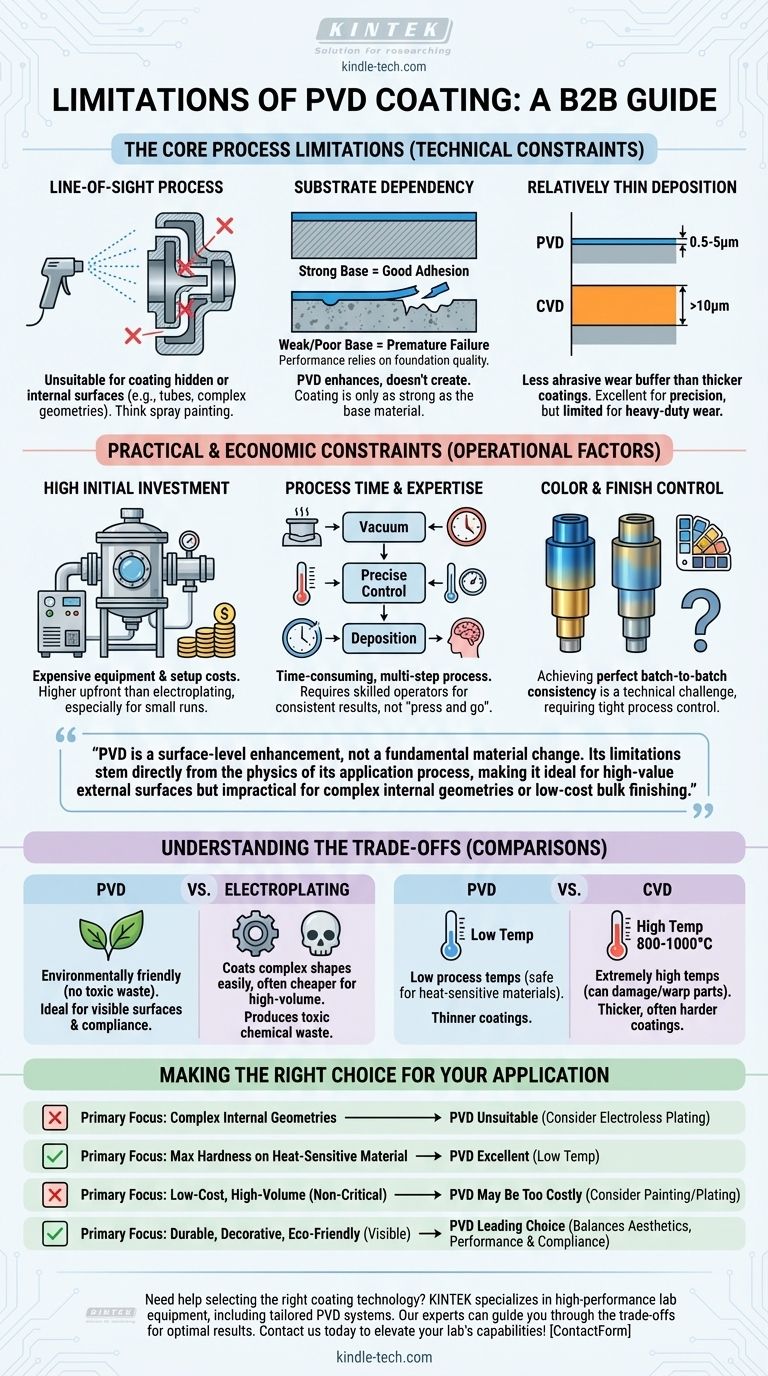

Sebbene incredibilmente efficace, la deposizione fisica da vapore (PVD) non è una soluzione universale. I suoi limiti principali sono che è un processo "a linea di vista", il che lo rende incapace di rivestire superfici nascoste o interne, e richiede un investimento significativo in attrezzature specializzate e competenze. Il processo può anche essere dispendioso in termini di tempo e il suo successo dipende in gran parte dalla qualità del materiale sottostante.

Il PVD è un miglioramento a livello superficiale, non un cambiamento fondamentale del materiale. I suoi limiti derivano direttamente dalla fisica del suo processo di applicazione, rendendolo ideale per superfici esterne di alto valore ma impraticabile per geometrie interne complesse o finiture di massa a basso costo.

I Limiti Fondamentali del Processo

Per capire se il PVD è adatto alla tua applicazione, devi prima comprendere i suoi vincoli tecnici intrinseci. Questi non sono difetti, ma caratteristiche fondamentali della tecnologia.

È un Processo "a Linea di Vista"

La limitazione più significativa del PVD è che il materiale di rivestimento viaggia in linea retta dalla sorgente al pezzo all'interno della camera a vuoto.

Pensala come la verniciatura a spruzzo: qualsiasi superficie non direttamente esposta all'ugello di spruzzo non verrà rivestita. Questo rende il PVD inadatto per rivestire l'interno di tubi lunghi, canali interni complessi o le facce nascoste di parti assemblate.

Dipendenza dal Substrato

Un rivestimento PVD non crea una parte ad alte prestazioni; la migliora. Le proprietà finali, dalla durezza alla resistenza alla corrosione, sono una combinazione del rivestimento e del materiale di base su cui è applicato.

Se il substrato sottostante è morbido, preparato in modo improprio o ha scarse caratteristiche di adesione, il rivestimento fallirà prematuramente. Il rivestimento è forte solo quanto le fondamenta su cui poggia.

Deposizione Relativamente Sottile

I rivestimenti PVD sono estremamente sottili, tipicamente da 0,5 a 5 micron.

Questo è un vantaggio per i componenti di precisione dove le tolleranze dimensionali sono critiche. Tuttavia, per le applicazioni che richiedono una resistenza all'usura pesante, questo strato sottile può fornire una durata inferiore rispetto a rivestimenti più spessi come il cromo duro o quelli applicati tramite deposizione chimica da vapore (CVD).

Vincoli Pratici ed Economici

Oltre alla fisica del processo, il PVD comporta considerazioni operative e finanziarie che possono renderlo un non-starter per alcuni progetti.

Elevato Investimento Iniziale

Il PVD richiede attrezzature sofisticate e costose, tra cui una grande camera a vuoto, potenti sistemi di pompaggio e alimentatori avanzati.

Questo elevato costo del capitale significa che il processo è spesso più costoso inizialmente rispetto ai metodi tradizionali come la galvanostegia, specialmente per piccole serie di produzione.

Tempo di Processo e Competenza

La creazione del vuoto necessario e il controllo meticoloso dei parametri di deposizione è un processo in più fasi, che richiede tempo.

Richiede un alto livello di competenza dell'operatore per gestire variabili come temperatura, pressione e composizione del gas per ottenere risultati coerenti. Non è un'operazione semplice "premi e vai".

Controllo del Colore e della Finitura

Sebbene il PVD possa produrre una straordinaria gamma di colori, ottenere una perfetta coerenza da lotto a lotto è una sfida tecnica.

Lievi variazioni nel processo possono portare a sottili cambiamenti di colore. Ciò richiede un controllo del processo estremamente rigoroso, che aumenta la complessità e il costo, in particolare per applicazioni estetiche esigenti.

Comprendere i Compromessi

Nessuna tecnologia di rivestimento è perfetta. I limiti del PVD sono meglio compresi quando confrontati con altri processi industriali comuni.

PVD vs. Galvanostegia

La galvanostegia (come la cromatura) può rivestire forme complesse più facilmente ed è spesso più economica per la produzione ad alto volume.

Tuttavia, il PVD è un processo molto più ecologico, poiché non produce i rifiuti chimici tossici associati alla placcatura. Questa è una considerazione critica nella produzione moderna.

PVD vs. CVD

La deposizione chimica da vapore (CVD) può produrre rivestimenti più spessi e spesso più duri.

Il compromesso chiave è la temperatura. La CVD richiede temperature estremamente elevate (800-1000°C), che possono danneggiare o deformare molti substrati metallici. Il PVD opera a temperature molto più basse, rendendolo sicuro per una più ampia varietà di materiali sensibili al calore.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del rivestimento corretto richiede l'allineamento delle capacità della tecnologia con il tuo obiettivo primario.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse: il PVD è inadatto; considera la placcatura chimica o altri processi chimici che non si basano sulla linea di vista.

- Se il tuo obiettivo principale è ottenere la massima durezza su un materiale sensibile al calore: il PVD è un candidato eccellente perché le sue basse temperature di processo prevengono danni al substrato.

- Se il tuo obiettivo principale è una finitura a basso costo e ad alto volume per parti non critiche: gli elevati costi di capitale e operativi del PVD potrebbero rendere la verniciatura tradizionale o la galvanostegia più economiche.

- Se il tuo obiettivo principale è una finitura durevole, decorativa ed ecologica per superfici visibili: il PVD è una scelta leader, bilanciando perfettamente estetica, prestazioni e conformità normativa.

Comprendere questi limiti ti consente di sfruttare i potenti vantaggi del PVD per le applicazioni giuste, garantendo un risultato di successo ed economicamente vantaggioso.

Tabella Riepilogativa:

| Limitazione | Descrizione | Impatto |

|---|---|---|

| Processo a Linea di Vista | Il materiale di rivestimento viaggia in linea retta; non può rivestire superfici nascoste o interne. | Inadatto per geometrie interne complesse, tubi o parti assemblate. |

| Dipendenza dal Substrato | Le prestazioni del rivestimento dipendono dalla qualità, preparazione e adesione del materiale di base. | Un substrato scadente porta a un fallimento prematuro del rivestimento; richiede fondamenta di alta qualità. |

| Elevato Investimento Iniziale | Richiede costose camere a vuoto, sistemi di pompaggio e alimentatori avanzati. | Costi iniziali più elevati rispetto alla galvanostegia, specialmente per piccoli lotti. |

| Tempo di Processo e Competenza | Processo in più fasi, dispendioso in termini di tempo, che richiede un controllo preciso di temperatura, pressione e composizione del gas. | Non ideale per progetti con tempi di consegna rapidi; richiede operatori qualificati per la coerenza. |

| Deposizione Sottile | I rivestimenti sono tipicamente spessi 0,5–5 micron, limitando la resistenza all'usura pesante. | Meno margine per l'abrasione estrema rispetto a rivestimenti più spessi come CVD o cromo duro. |

Hai bisogno di aiuto per selezionare la giusta tecnologia di rivestimento per le tue attrezzature da laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi sistemi PVD personalizzati per le tue esigenze specifiche. I nostri esperti possono guidarti attraverso i compromessi tra PVD, CVD e galvanostegia per garantire risultati ottimali per le tue applicazioni, sia che tu stia migliorando la durata, ottenendo finiture precise o rispettando gli standard ambientali. Contattaci oggi per discutere come le nostre soluzioni possono elevare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni