In breve, la Deposizione Fisica da Vapore (PVD) è una tecnologia di rivestimento altamente versatile utilizzata in una vasta gamma di settori, tra cui aerospaziale, automobilistico, medico, utensili da taglio, beni di consumo ed elettronica. Le sue applicazioni primarie riguardano la deposizione di film sottili ad alte prestazioni per migliorare la durabilità di un prodotto, ridurre l'attrito, fornire resistenza chimica o ambientale, o creare una finitura decorativa di alta qualità.

Il PVD non è una soluzione unica, ma una famiglia di tecniche di deposizione sotto vuoto utilizzate per risolvere problemi ingegneristici specifici. Il valore fondamentale risiede nella sua capacità di conferire a un materiale di base nuove proprietà superficiali—come estrema durezza, inerzia chimica o basso attrito—che non possiede da solo.

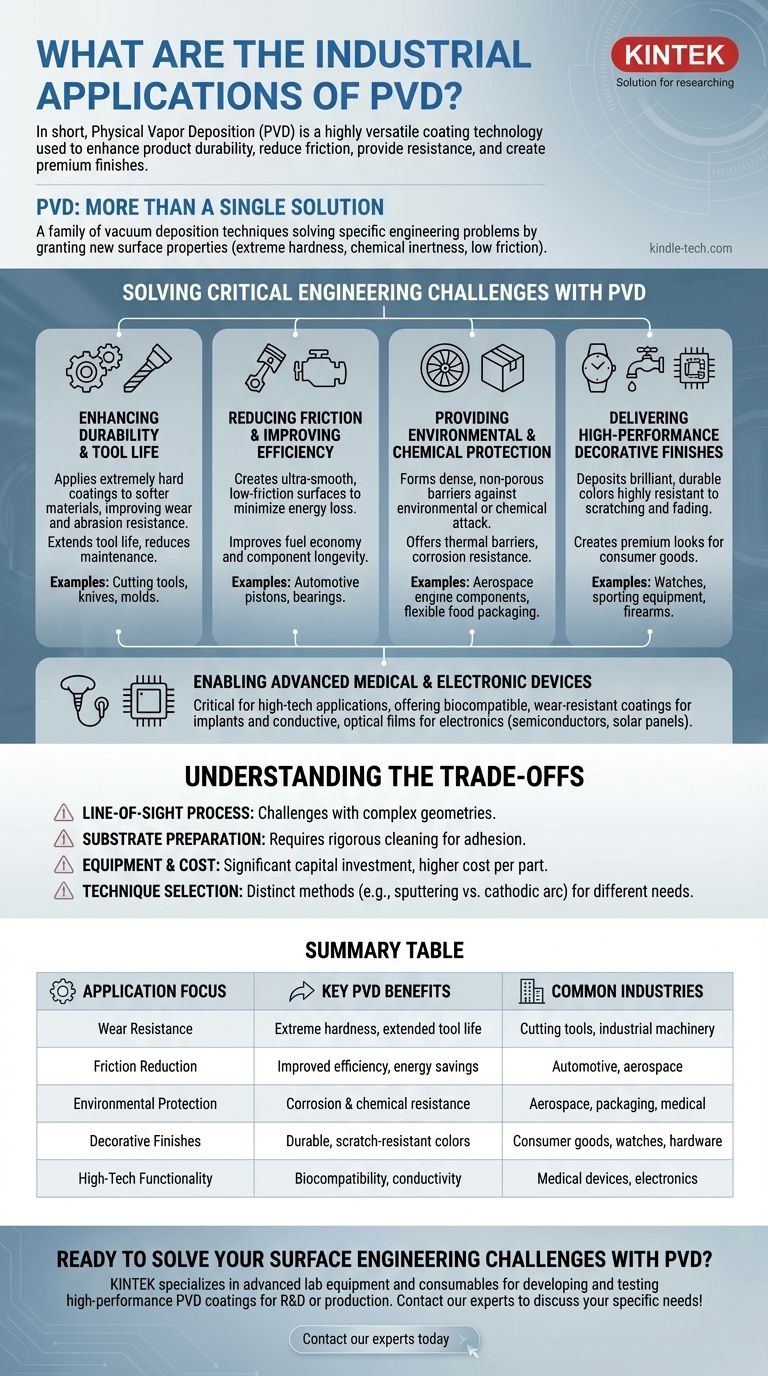

Risolvere Sfide Ingegneristiche Critiche con il PVD

L'adozione del PVD è guidata dalla sua capacità di soddisfare requisiti funzionali specifici. Anziché pensarci per settore, è più utile pensarci in base al problema che risolve.

Migliorare la Durabilità e la Vita Utile degli Utensili

Uno degli usi più comuni del PVD è l'applicazione di rivestimenti estremamente duri su materiali più morbidi. Questo migliora drasticamente la resistenza all'usura e all'abrasione.

Questi rivestimenti duri, spesso nitruri o carburi, vengono applicati a utensili da taglio in metallo, coltelli e stampi. Il risultato è un significativo prolungamento della vita utile dell'utensile, una riduzione della manutenzione e una maggiore produttività.

Ridurre l'Attrito e Migliorare l'Efficienza

In ambienti ad alte prestazioni, l'attrito è una causa primaria di perdita di energia e usura. I rivestimenti PVD creano superfici ultra-lisce e a basso attrito.

L'industria automobilistica, in particolare negli sport motoristici e nella progettazione di motori, utilizza questi rivestimenti su componenti come pistoni e cuscinetti. Ciò riduce la perdita di energia per attrito, contribuendo direttamente a migliorare l'economia del carburante e la longevità dei componenti.

Fornire Protezione Ambientale e Chimica

I film PVD sono eccezionalmente densi e non porosi, il che li rende eccellenti barriere contro attacchi ambientali o chimici.

Nel settore aerospaziale, i rivestimenti forniscono barriere termiche, consentendo ai componenti del motore di resistere a temperature estreme. Negli imballaggi flessibili, i film metallizzati sottili agiscono come barriera all'ossigeno, all'umidità e alla luce, preservando il cibo. Per gli utensili utilizzati in ambienti difficili, il PVD fornisce una resistenza superiore alla corrosione.

Fornire Finiture Decorative ad Alte Prestazioni

Il PVD consente la deposizione di strati sottili di metallo o ceramica che producono una vasta gamma di colori brillanti e durevoli. Queste finiture sono molto più resistenti ai graffi e allo sbiadimento rispetto alla vernice o alla placcatura tradizionale.

Questo è ampiamente utilizzato su beni di consumo come orologi, rubinetti, attrezzature sportive e armi da fuoco per creare un aspetto e una sensazione di alta qualità che resistono all'uso quotidiano.

Consentire Dispositivi Medici ed Elettronici Avanzati

La precisione e la purezza dei processi PVD sono fondamentali per le applicazioni ad alta tecnologia. Il PVD viene utilizzato per creare rivestimenti biocompatibili e resistenti all'usura per impianti medici e strumenti chirurgici.

Nel settore dell'elettronica, è essenziale per la deposizione di film sottili, conduttivi e ottici richiesti per semiconduttori, pannelli solari e display.

Comprendere i Compromessi

Sebbene il PVD offra vantaggi significativi, è un processo specializzato con considerazioni importanti. Comprendere questi compromessi è fondamentale per la sua implementazione di successo.

Limitazioni del Processo

Il PVD è un processo a linea di vista. Ciò significa che le superfici da rivestire devono essere direttamente esposte alla sorgente di vapore, il che può rendere difficile ottenere una copertura uniforme su parti con geometrie interne complesse.

Substrato e Preparazione

Il successo di un rivestimento PVD dipende fortemente dalla pulizia e dalla preparazione del substrato. Qualsiasi contaminazione superficiale comprometterà l'adesione, richiedendo rigorosi protocolli di pulizia a più fasi che aumentano i tempi e i costi del processo.

Attrezzatura e Costo

Il PVD è un processo basato sul vuoto, che richiede un significativo investimento di capitale in camere e attrezzature specializzate. Questo lo rende generalmente più costoso per pezzo rispetto a tecnologie più vecchie e meno performanti come la verniciatura a umido o alcune forme di galvanostegia.

Selezione della Tecnica

Diversi metodi PVD (es. sputtering, arco catodico, evaporazione a fascio elettronico) hanno caratteristiche distinte. Ad esempio, la deposizione ad arco catodico è molto veloce e crea film resistenti ma può produrre micro-goccioline, mentre lo sputtering è più lento ma offre un'eccellente uniformità per l'ottica di precisione. La tecnica giusta deve essere abbinata all'applicazione.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del trattamento superficiale giusto dipende interamente dal tuo obiettivo primario. Il PVD è uno strumento eccezionale quando i suoi benefici specifici si allineano con le esigenze critiche del tuo progetto.

- Se il tuo obiettivo principale è l'estrema durezza e la resistenza all'usura: Usa il PVD per applicare rivestimenti ceramici come il Nitruro di Titanio (TiN) o il Carbonio Simil-Diamante (DLC) per utensili e componenti soggetti a forte usura.

- Se il tuo obiettivo principale è un'estetica durevole e di alta qualità: Il PVD offre una palette di colori robusta e ampia per i prodotti di consumo che dura molto più a lungo delle finiture tradizionali.

- Se il tuo obiettivo principale è la protezione ambientale: Il PVD è una scelta eccellente per creare strati barriera densi e impermeabili per qualsiasi cosa, dagli imballaggi alimentari ai componenti aerospaziali.

- Se il tuo obiettivo principale è il basso attrito e l'efficienza: I rivestimenti PVD a basso attrito sono una soluzione comprovata per ridurre la perdita di energia nei sistemi meccanici ad alte prestazioni.

In definitiva, il PVD è una tecnologia abilitante chiave che consente a ingegneri e designer di creare prodotti più robusti, più efficienti e più durevoli.

Tabella Riepilogativa:

| Focus dell'Applicazione | Principali Vantaggi del PVD | Settori Comuni |

|---|---|---|

| Resistenza all'Usura | Estrema durezza, vita utile estesa dell'utensile | Utensili da taglio, macchinari industriali |

| Riduzione dell'Attrito | Efficienza migliorata, risparmio energetico | Automotive, aerospaziale |

| Protezione Ambientale | Resistenza alla corrosione e chimica | Aerospaziale, imballaggi, medico |

| Finiture Decorative | Colori durevoli e resistenti ai graffi | Beni di consumo, orologi, ferramenta |

| Funzionalità High-Tech | Biocompatibilità, conduttività | Dispositivi medici, elettronica |

Pronto a risolvere le tue sfide di ingegneria delle superfici con il PVD? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per lo sviluppo e il test di rivestimenti PVD ad alte prestazioni. Che tu sia in R&S o in produzione, le nostre soluzioni ti aiutano a ottenere durabilità, efficienza e qualità di finitura superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni